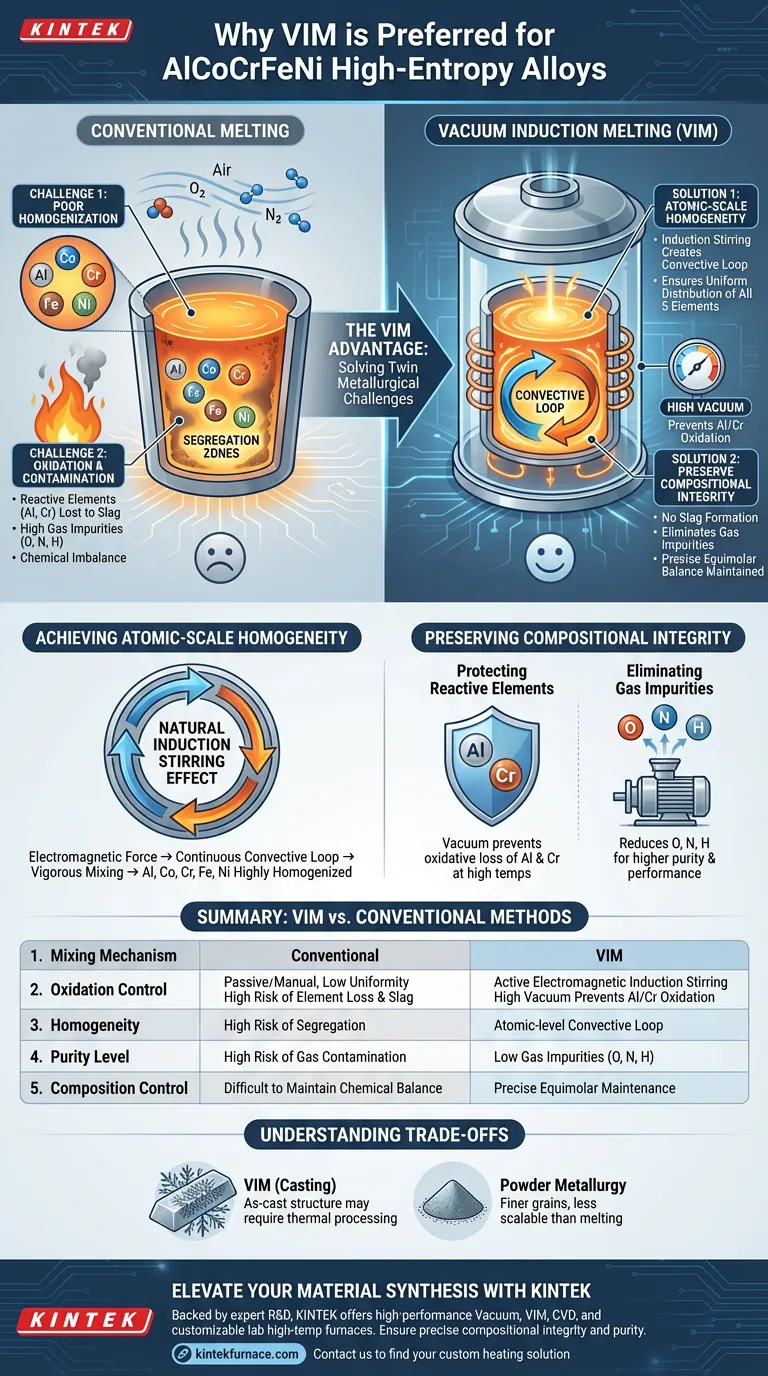

La preferenza per la fusione a induzione sottovuoto (VIM) nella preparazione di leghe equimolari AlCoCrFeNi deriva dalla sua capacità unica di risolvere le doppie sfide metallurgiche dell'omogeneizzazione multi-elemento e del controllo dell'ossidazione. I metodi di fusione convenzionali spesso faticano a mescolare cinque elementi distinti senza contaminazione o segregazione. Il VIM utilizza un ambiente ad alto vuoto per prevenire il degrado di elementi reattivi come alluminio e cromo, impiegando contemporaneamente l'induzione elettromagnetica per agitare vigorosamente il bagno fuso per un'uniformità a livello atomico.

Concetto chiave Per le superleghe ad alta entropia come AlCoCrFeNi, mantenere un rapporto equimolare preciso è fondamentale per le proprietà del materiale. Il VIM è il metodo preferito perché genera un ciclo convettivo naturale che assicura che tutti e cinque i metalli si mescolino intimamente, mentre il vuoto previene la perdita di elementi attivi che altrimenti altererebbero l'equilibrio chimico della lega.

Ottenere l'omogeneità su scala atomica

Il potere dell'agitazione a induzione

La caratteristica distintiva del VIM è l'effetto di agitazione naturale per induzione. A differenza dei forni a resistenza convenzionali, il campo elettromagnetico utilizzato per riscaldare il metallo genera forti forze di agitazione all'interno del crogiolo.

Creazione di un ciclo convettivo

Questa forza elettromagnetica crea un ciclo convettivo continuo nel metallo fuso. Questo movimento fisico non è semplicemente utile; è essenziale quando si combinano cinque elementi con punti di fusione e densità potenzialmente diversi.

Garantire una distribuzione uniforme

La vigorosa azione di miscelazione assicura che gli atomi di Al, Co, Cr, Fe e Ni siano altamente omogeneizzati. Senza questa agitazione attiva, il bagno fuso potrebbe soffrire di segregazione, dove gli elementi si raggruppano anziché mescolarsi uniformemente, compromettendo la natura "ad alta entropia" della lega.

Preservare l'integrità compositiva

Protezione degli elementi reattivi

AlCoCrFeNi contiene alluminio (Al) e cromo (Cr), entrambi elementi attivi che si ossidano rapidamente ad alte temperature. La fusione convenzionale in aria porterebbe a una significativa perdita di questi elementi attraverso la formazione di scorie.

Il ruolo dell'alto vuoto

L'ambiente ad alto vuoto isola efficacemente il fuso dall'ossigeno. Ciò impedisce la perdita ossidativa di Al e Cr, garantendo che il lingotto finale mantenga la precisa composizione equimolare calcolata per l'esperimento.

Eliminazione delle impurità gassose

Oltre a prevenire l'ossidazione, l'ambiente sottovuoto degassa attivamente il fuso. Riduce significativamente il contenuto di impurità gassose come ossigeno, azoto e idrogeno, che sono dannosi per la purezza e le prestazioni meccaniche della lega.

Comprendere i compromessi

Strutture fuse vs. metallurgia delle polveri

Sebbene il VIM eccella nella creazione di lingotti puri, è fondamentalmente un processo di fusione. Crea una struttura "allo stato fuso" che potrebbe ancora contenere formazioni dendritiche (strutture cristalline ad albero) durante la solidificazione.

Requisiti di elaborazione

A causa di queste strutture dendritiche, i lingotti VIM richiedono spesso un successivo trattamento termico o lavorazione a caldo per ottimizzare completamente la struttura del grano. Ciò contrasta con metodi come la pressatura a caldo sottovuoto (un percorso di metallurgia delle polveri), che può produrre grani più fini direttamente ma potrebbe mancare della scalabilità della fusione.

Fare la scelta giusta per il tuo obiettivo

Sebbene il VIM sia la scelta superiore per la fusione di lingotti ad alta purezza, è fondamentale comprendere le esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Affidati al VIM per prevenire la perdita di alluminio e cromo, garantendo che la tua lega finale corrisponda ai tuoi calcoli teorici.

- Se il tuo obiettivo principale è l'omogeneità: Fidati dell'agitazione a induzione del VIM per mescolare i cinque elementi distinti in modo più approfondito rispetto ai metodi di fusione statica.

- Se il tuo obiettivo principale è il controllo microstrutturale: Sii consapevole che i lingotti VIM potrebbero richiedere un'elaborazione secondaria (come forgiatura o ricottura) per scomporre i dendriti fusi, a differenza dei metodi di metallurgia delle polveri.

Il VIM fornisce la base più pulita e chimicamente coerente per lo sviluppo di superleghe ad alta entropia, fungendo da primo passo critico nella sintesi di materiali ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Fusione a induzione sottovuoto (VIM) | Metodi di fusione convenzionali |

|---|---|---|

| Meccanismo di miscelazione | Agitazione attiva per induzione elettromagnetica | Miscelazione passiva/manuale (bassa uniformità) |

| Controllo dell'ossidazione | Alto vuoto previene l'ossidazione di Al/Cr | Alto rischio di perdita di elementi e formazione di scorie |

| Omogeneità | Ciclo convettivo a livello atomico | Alto rischio di segregazione degli elementi |

| Livello di purezza | Basse impurità gassose (O, N, H) | Alto rischio di contaminazione da gas |

| Controllo della composizione | Mantenimento preciso dell'equimolarità | Difficile mantenere l'equilibrio chimico |

Migliora la tua sintesi di materiali con KINTEK

Pronto a ottenere un'omogeneità senza pari nella produzione della tua superlega ad alta entropia? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni ad alta temperatura sottovuoto, VIM, CVD e personalizzabili ad alte prestazioni, progettati specificamente per soddisfare le rigorose esigenze della metallurgia avanzata.

Sia che tu stia raffinando AlCoCrFeNi equimolare o sviluppando materiali di prossima generazione, i nostri sistemi garantiscono un'integrità compositiva precisa e l'eliminazione delle impurità. Contattaci oggi per trovare la tua soluzione di riscaldamento personalizzata e scopri come la nostra esperienza può ottimizzare i risultati della tua ricerca.

Guida Visiva

Riferimenti

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali materiali per crogioli vengono utilizzati nei forni a induzione IGBT per la fusione di diversi metalli? Scegliere il crogiolo giusto per una fusione pulita e di alta qualità

- Qual è il ruolo delle particelle di zirconio come getter nella fusione ad arco? Garantire la sintesi pura di La(Ru1-xFex)3Si2

- Perché un ambiente sottovuoto è importante in un forno VIM? Sblocca Purezza e Prestazioni nella Fusione dei Metalli

- Quali tipi di metalli può lavorare un forno a induzione a media frequenza? Fondere tutto, dall'acciaio all'oro

- In che modo il controllo preciso della temperatura nei forni a induzione avvantaggia la fusione dell'oro? Massimizzare la purezza e minimizzare le perdite

- Qual è il ruolo di un forno ad arco sotto vuoto? Sintesi di leghe ad alta entropia con precisione

- Quale ruolo svolge un coperchio di crogiolo durante la fusione a induzione sotto vuoto delle leghe AlV55? Aumenta purezza e resa

- Quale ruolo svolge un forno a induzione sottovuoto ad alta temperatura nella sinterizzazione delle ceramiche non ossidiche?