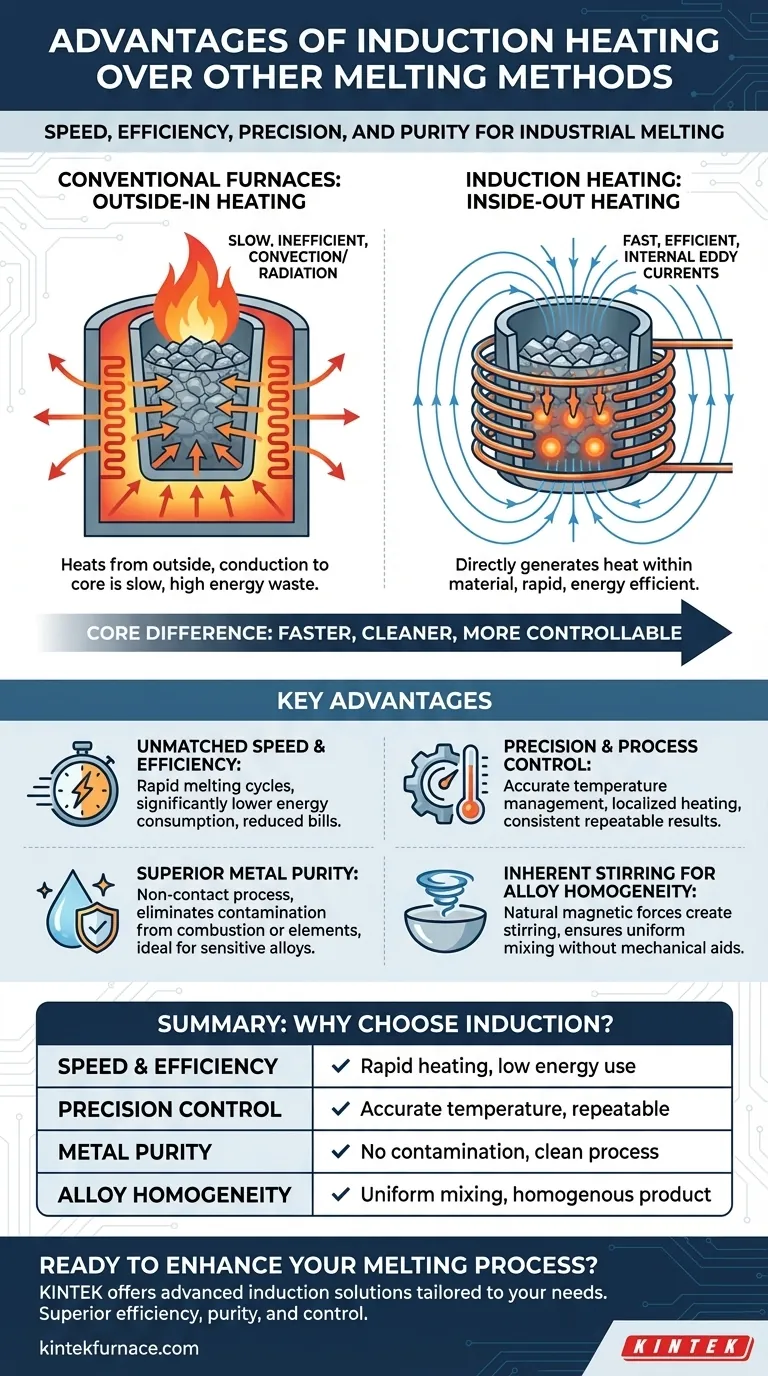

Nel mondo della fusione industriale, i vantaggi principali del riscaldamento a induzione rispetto a metodi come i forni a gas o a resistenza sono la velocità, l'efficienza, la precisione superiori e l'elevata purezza del metallo fuso finale. Ciò è dovuto al fatto che l'induzione genera calore direttamente all'interno del materiale stesso, anziché applicarlo da una fonte esterna, il che porta a un processo più rapido, più pulito e più controllabile.

La differenza fondamentale è semplice ma profonda: i forni convenzionali riscaldano i materiali dall'esterno verso l'interno, mentre il riscaldamento a induzione funziona dall'interno verso l'esterno. Questa distinzione fondamentale è la fonte di quasi ogni vantaggio offerto dall'induzione, dall'efficienza energetica alla qualità metallurgica.

Il Principio Fondamentale: Riscaldamento dall'Interno verso l'Esterno

Per comprendere perché l'induzione sia così efficace, è necessario prima cogliere il suo meccanismo di riscaldamento unico. Non è solo una fonte di combustibile alternativa; è un approccio completamente diverso al trasferimento di energia termica.

Come Funziona l'Induzione

Il riscaldamento a induzione utilizza un potente campo magnetico alternato generato da una bobina di rame. Quando un materiale conduttivo, come il metallo, viene posto all'interno di questo campo, induce correnti elettriche (note come correnti parassite) direttamente all'interno del metallo. La resistenza naturale del materiale a queste correnti genera calore immediato e localizzato.

Il Contrasto con i Forni Convenzionali

I forni tradizionali a gas e a resistenza elettrica funzionano sui principi della convezione e della radiazione. Essi riscaldano un involucro o un elemento riscaldante a una temperatura molto elevata, che poi trasferisce lentamente quel calore alla superficie del materiale. Il calore deve quindi condurre dall'esterno del materiale al suo nucleo, un processo lento, inefficiente e difficile da controllare.

Vantaggi Chiave Spiegati

Questo modello di riscaldamento "dall'interno verso l'esterno" offre vantaggi tangibili in contesti industriali e di ricerca. Ogni vantaggio deriva direttamente dall'efficienza e dalla precisione della fisica sottostante.

Velocità ed Efficienza Senza Pari

Poiché il calore viene generato istantaneamente e internamente, i tempi di fusione sono drasticamente ridotti rispetto ai metodi convenzionali. Questo ciclo di riscaldamento rapido significa meno tempo per la dispersione del calore per irraggiamento, con conseguente consumo energetico significativamente inferiore e bollette energetiche ridotte.

Precisione e Controllo del Processo

Il campo magnetico può essere modellato e controllato con precisione. Ciò consente il riscaldamento localizzato di aree specifiche senza influenzare le parti adiacenti, proteggendo gli utensili e minimizzando la distorsione termica. La temperatura può essere gestita con eccezionale accuratezza, garantendo risultati coerenti e ripetibili lotto dopo lotto.

Purezza Superiore del Metallo

L'induzione è un processo senza contatto. Il materiale che viene fuso non tocca mai un elemento riscaldante o una fiamma. Ciò elimina completamente la contaminazione da sottoprodotti di combustione (come si vede nei forni a gas) o dagli elementi riscaldanti stessi, il che è fondamentale per produrre metalli ad alta purezza e leghe sensibili.

Agitazione Intrinseca per l'Omogeneità della Lega

Le stesse forze magnetiche che generano calore creano anche un'azione di agitazione naturale all'interno del metallo fuso. Questa agitazione induttiva assicura che tutti gli elementi di una lega siano completamente miscelati, risultando in un prodotto finale perfettamente uniforme e omogeneo senza la necessità di agitazione meccanica.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è la soluzione universale per ogni applicazione. Un'analisi obiettiva richiede il riconoscimento delle sue specifiche considerazioni operative.

Costo Iniziale dell'Attrezzatura

L'investimento di capitale iniziale per un sistema a forno a induzione è tipicamente superiore a quello di un semplice forno a gas o a resistenza. Gli alimentatori e le bobine progettate su misura rappresentano un costo iniziale significativo che deve essere ponderato rispetto ai risparmi operativi a lungo termine.

Limitazioni dei Materiali

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. È un'ottima scelta per la maggior parte dei metalli e delle leghe, ma è completamente inefficace per la fusione di materiali non conduttivi come ceramiche o alcuni vetri senza l'uso di un crogiolo conduttivo.

Progettazione e Applicazione della Bobina

La bobina a induzione deve essere progettata per adattarsi alle dimensioni e alla forma del pezzo in lavorazione o del crogiolo per la massima efficienza. Sebbene versatile, il passaggio da applicazioni drasticamente diverse può richiedere la sostituzione delle bobine, aggiungendo un passaggio al processo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di fusione corretta dipende interamente dai tuoi obiettivi principali. Utilizza i seguenti punti come guida per la tua decisione.

- Se il tuo obiettivo principale sono leghe ad alta purezza o metalli reattivi: L'induzione è la scelta superiore grazie al suo riscaldamento pulito e senza contatto e alla sua capacità di operare sottovuoto o in atmosfera inerte.

- Se il tuo obiettivo principale è la velocità e l'elevata produttività: I rapidi cicli di fusione e l'efficienza dell'induzione offrono un vantaggio definitivo per massimizzare la produzione.

- Se il tuo obiettivo principale è l'efficienza energetica e la ripetibilità del processo: Il controllo preciso dell'induzione offre una coerenza senza pari e riduce al minimo l'energia sprecata, abbassando i costi operativi.

- Se il tuo obiettivo principale è il costo iniziale più basso per compiti generici: Un forno convenzionale può essere un punto di partenza più economico, ma è necessario tenere conto dei costi energetici e di manutenzione più elevati a lungo termine.

Comprendendo come viene generato il calore, puoi scegliere con sicurezza la tecnologia che meglio serve i tuoi obiettivi metallurgici e finanziari.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Velocità ed Efficienza | Il rapido riscaldamento interno riduce significativamente i tempi di fusione e il consumo energetico. |

| Controllo di Precisione | Gestione accurata della temperatura e riscaldamento localizzato per risultati coerenti e ripetibili. |

| Purezza del Metallo | Il processo senza contatto elimina la contaminazione da fiamme o elementi riscaldanti. |

| Omogeneità della Lega | L'agitazione induttiva naturale assicura una miscelazione uniforme senza aiuti meccanici. |

| Funzionamento Pulito e Sicuro | Nessun sottoprodotto di combustione; ideale per la fusione sottovuoto o in atmosfera inerte. |

Pronto a migliorare il tuo processo di fusione con la precisione del riscaldamento a induzione? In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sia che tu lavori con leghe ad alta purezza, metalli reattivi o produzione ad alto volume, la nostra esperienza nella tecnologia a induzione — completata dalle nostre approfondite capacità di personalizzazione — ti assicura un sistema che offre efficienza, purezza e controllo superiori.

Contattaci oggi per discutere come le nostre soluzioni di riscaldamento a induzione possono ottimizzare le tue operazioni di laboratorio o industriali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza