In breve, un forno di fusione a induzione viene abbinato all'atomizzazione a ultrasuoni perché fornisce un flusso di metallo fuso eccezionalmente pulito, stabile e controllato con precisione. Questo input liquido di alta qualità è il prerequisito essenziale affinché l'atomizzatore produca in modo affidabile le polveri metalliche uniformi e sferiche richieste per applicazioni avanzate come la produzione additiva.

La sfida principale nella produzione di polveri è il controllo della qualità e della consistenza. Il ruolo del forno a induzione è quello di preparare perfettamente il metallo assicurandone la purezza e la stabilità termica, creando le condizioni ideali affinché l'atomizzatore a ultrasuoni svolga la sua funzione di creare goccioline perfettamente uniformi.

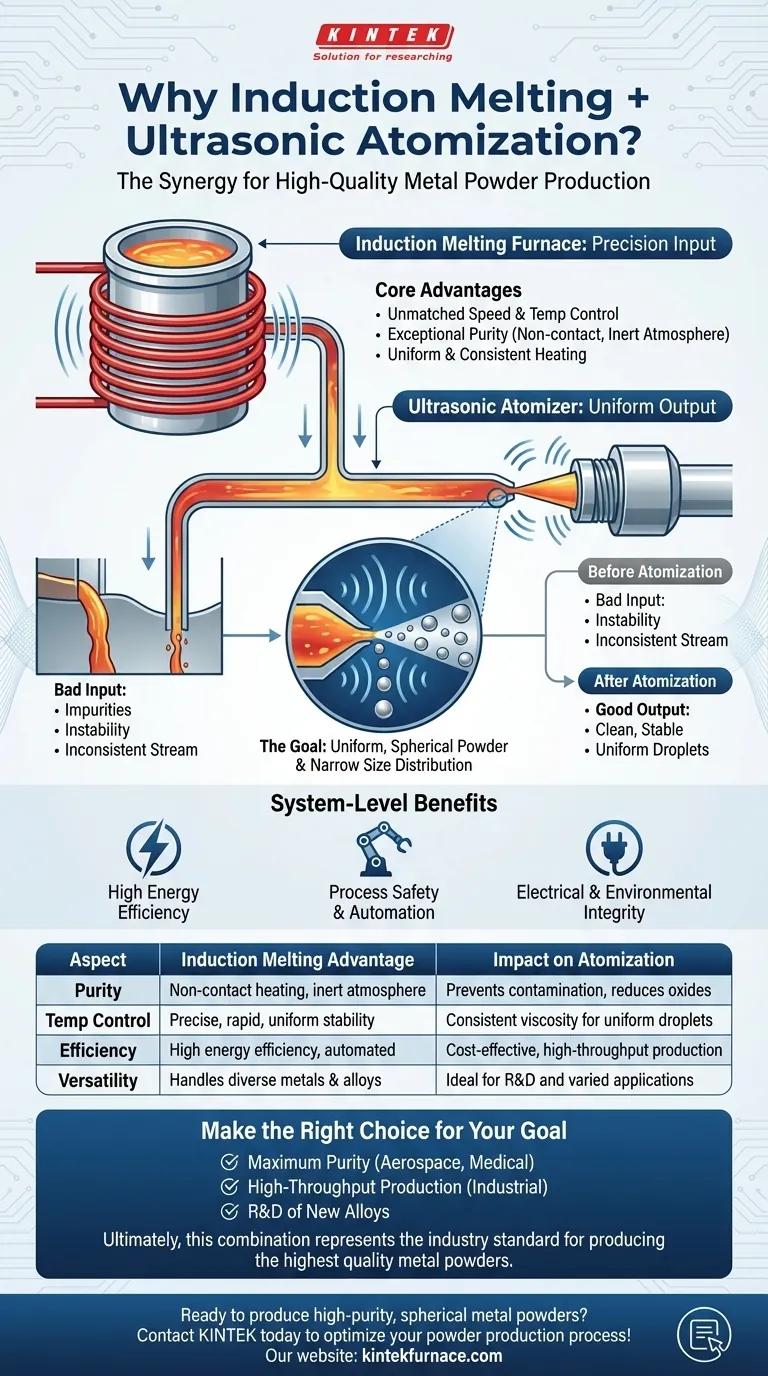

Le Basi: Perché la Qualità del Metallo Fuso è Fondamentale

Per comprendere la sinergia tra queste due tecnologie, dobbiamo prima apprezzare le esigenze del processo di atomizzazione. La qualità finale della polvere è un riflesso diretto delle condizioni del metallo fuso poco prima che venga atomizzato.

L'Obiettivo: Polvere Uniforme e Sferica

Applicazioni come la stampa 3D, lo stampaggio a iniezione di metallo e gli spray termici dipendono da polveri con caratteristiche molto specifiche. Le particelle devono essere altamente sferiche per garantire una buona fluidità e densità di impaccamento, e devono avere una distribuzione granulometrica ristretta per risultati prevedibili e ripetibili.

La Sfida: Impurità e Instabilità

Qualsiasi instabilità nel flusso di metallo fuso crea problemi a questo processo. Le fluttuazioni di temperatura modificano la viscosità e la tensione superficiale del metallo, portando a una formazione di goccioline incoerente. Allo stesso modo, impurità o gas disciolti possono causare difetti, particelle cave o "satelliti"—particelle più piccole che si attaccano a quelle più grandi, rovinando l'uniformità.

Vantaggi Chiave della Fusione a Induzione per l'Atomizzazione

Un forno a induzione non è solo un modo per fondere il metallo; è uno strumento di precisione progettato per superare queste esatte sfide. È superiore ai metodi più antichi come il riscaldamento a resistenza o a fiamma per questo compito specifico.

Velocità e Controllo della Temperatura Ineguagliabili

Il riscaldamento a induzione è incredibilmente veloce, portando il metallo al suo punto di fusione in minuti anziché ore. Ancora più importante, offre un controllo preciso della temperatura.

Ciò garantisce che il metallo fuso alimentato all'atomizzatore sia mantenuto a una temperatura costante, mantenendo la viscosità ideale per una creazione di goccioline coerente.

Purezza e Pulizia Eccezionali

Questo è il vantaggio più critico. Il riscaldamento a induzione è un processo senza contatto. Un campo elettromagnetico riscalda direttamente il metallo all'interno di un crogiolo, il che significa che non ci sono elementi riscaldanti o fiamme che introducono contaminanti.

Inoltre, il processo è facilmente eseguibile sotto vuoto o in atmosfera di gas inerte (come l'argon). Ciò impedisce al metallo fuso di reagire con l'ossigeno, eliminando gli ossidi che altrimenti contaminerebbero la polvere finale.

Riscaldamento Uniforme e Costante

Il campo elettromagnetico induce correnti in tutta la carica metallica, risultando in un riscaldamento estremamente uniforme. Ciò elimina i punti caldi o freddi che potrebbero interrompere il flusso laminare di metallo fuso verso l'ugello di atomizzazione, garantendo un flusso costante e prevedibile.

Versatilità dei Materiali

I sistemi a induzione sono altamente efficaci nella fusione di una vasta gamma di metalli. Ciò include materiali con alta conducibilità termica come rame e argento, o materiali volatili come zinco e magnesio, che sono difficili da gestire con altri metodi di riscaldamento.

Comprendere i Vantaggi a Livello di Sistema

Oltre all'impatto diretto sulla qualità della polvere, l'abbinamento di un forno a induzione con un atomizzatore offre significativi vantaggi operativi.

Elevata Efficienza Energetica

Il riscaldamento a induzione è significativamente più efficiente dal punto di vista energetico rispetto ai forni tradizionali perché il calore viene generato direttamente all'interno del materiale da fondere. Molto poca energia viene sprecata riscaldando l'ambiente circostante.

Sicurezza del Processo e Automazione

Poiché non ci sono fiamme libere o elementi riscaldanti esterni, il processo è intrinsecamente più sicuro. I moderni sistemi a induzione sono anche completamente automatizzati, fornendo risultati ripetibili e indipendenti dall'operatore, essenziali per la produzione industriale.

Integrità Elettrica e Ambientale

I moderni alimentatori a induzione basati su IGBT producono una distorsione armonica molto bassa. Ciò significa che non "inquinano" la rete elettrica dell'impianto né interferiscono con altre apparecchiature elettroniche sensibili—un fattore cruciale in un laboratorio o ambiente di produzione ad alta tecnologia. La mancanza di combustione significa anche assenza di emissioni nocive.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare questo abbinamento tecnologico è guidata dai requisiti rigorosi della tua applicazione finale.

- Se il tuo obiettivo principale è la massima purezza per applicazioni critiche (aerospaziale, medicale): Il riscaldamento senza contatto e le capacità di atmosfera inerte di un forno a induzione sono non negoziabili per prevenire la contaminazione.

- Se il tuo obiettivo principale è la produzione ad alta produttività (saldatura industriale, rivestimenti): La velocità, l'automazione precisa e l'efficienza energetica della fusione a induzione garantiscono un processo economico e altamente ripetibile.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuove leghe: Il controllo del processo e la versatilità nella gestione di diversi materiali rendono questo abbinamento la piattaforma ideale per la sperimentazione.

In definitiva, la combinazione di un forno a induzione e un atomizzatore a ultrasuoni rappresenta lo standard industriale per la produzione di polveri metalliche della massima qualità.

Tabella Riepilogativa:

| Aspetto | Vantaggio della Fusione a Induzione | Impatto sull'Atomizzazione |

|---|---|---|

| Purezza | Riscaldamento senza contatto, capacità di atmosfera inerte | Previene la contaminazione, riduce gli ossidi per polvere priva di difetti |

| Controllo della Temperatura | Riscaldamento preciso e rapido con stabilità termica uniforme | Viscosità costante per una formazione uniforme delle goccioline |

| Efficienza | Alta efficienza energetica con funzionamento automatizzato | Produzione economica e ad alta produttività |

| Versatilità | Gestisce una vasta gamma di metalli, incluse leghe ad alta conduttività e volatili | Ideale per R&S e diverse applicazioni industriali |

Pronto a produrre polveri metalliche sferiche ad alta purezza per la produzione additiva o applicazioni industriali? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD—è completata da profonde capacità di personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali e di produzione unici. Contattaci oggi per discutere come i nostri sistemi di fusione a induzione possono ottimizzare il tuo processo di produzione di polveri!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5