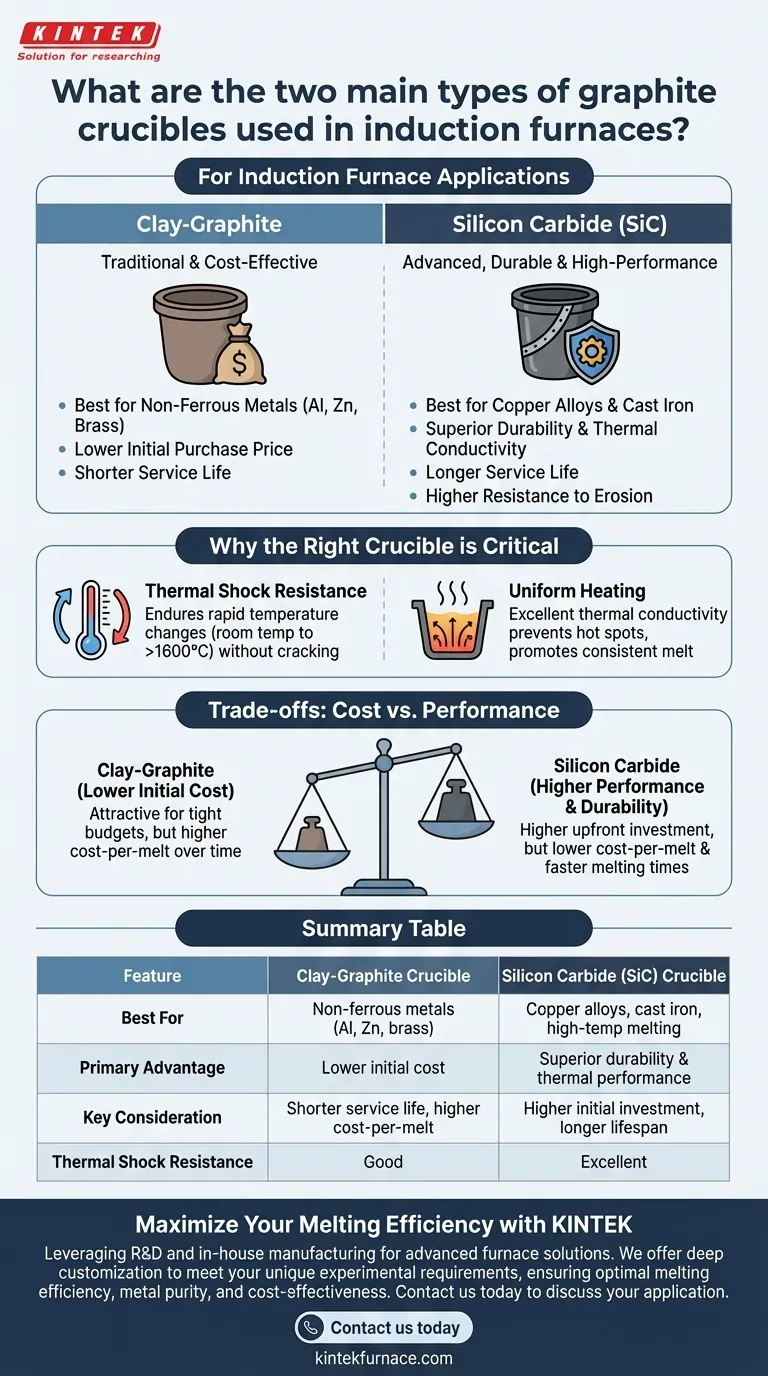

Per le applicazioni nei forni a induzione, i due tipi principali di crogioli in grafite sono quelli in grafite-argilla e grafite-carburo di silicio. I crogioli in grafite-argilla sono una scelta tradizionale ed economica, realizzati legando scaglie di grafite con argilla, mentre i crogioli in grafite-carburo di silicio sono un materiale composito più avanzato, noto per la durabilità e le prestazioni superiori alle alte temperature. La scelta tra i due dipende dal metallo specifico da fondere, dalla temperatura operativa richiesta e dalla durata di servizio desiderata.

La scelta del crogiolo non è solo una selezione di materiali; è una decisione operativa critica che influisce direttamente sull'efficienza di fusione, sulla purezza del metallo e sul costo complessivo per fusione. Comprendere il compromesso fondamentale tra il costo iniziale di un crogiolo in grafite-argilla e le prestazioni a lungo termine di uno in carburo di silicio è fondamentale.

Perché il crogiolo giusto è fondamentale

Un crogiolo per forno a induzione è più di un semplice contenitore. Deve resistere a shock termici estremi, resistere all'erosione chimica del metallo fuso e condurre il calore in modo efficiente per garantire una fusione uniforme.

Il ruolo della resistenza agli shock termici

Il crogiolo è sottoposto a rapidi ed estremi cambiamenti di temperatura. Un materiale con elevata resistenza agli shock termici può sopportare questo ciclo dalla temperatura ambiente a oltre 1600°C (2900°F) e ritorno senza incrinarsi, garantendo sicurezza operativa e longevità.

L'importanza del riscaldamento uniforme

I materiali a base di grafite possiedono un'eccellente conducibilità termica. Questa proprietà assicura che il calore generato dal campo di induzione sia distribuito uniformemente in tutta la carica metallica, prevenendo punti caldi e promuovendo una fusione consistente e di alta qualità.

Uno sguardo dettagliato ai due tipi principali

Sebbene entrambi i tipi utilizzino la grafite per le sue proprietà termiche, la loro composizione ne determina i casi d'uso ideali.

Crogioli in grafite-argilla

Questi sono lo standard tradizionale, formati mescolando grafite in scaglie naturali con leganti come argilla e silice, quindi cotti per creare un legame ceramico.

Sono più adatti per la fusione di metalli non ferrosi a temperature più basse, come alluminio, ottone e leghe di zinco. Il loro vantaggio principale è un prezzo di acquisto iniziale inferiore.

Crogioli in carburo di silicio (SiC)

Questi crogioli avanzati sono realizzati con un composito di carburo di silicio e grafite. Il processo di produzione crea un materiale eccezionalmente denso e durevole.

I crogioli in SiC offrono resistenza superiore, eccellente conducibilità termica e maggiore resistenza all'erosione. Ciò li rende adatti per una più ampia gamma di metalli, incluse leghe di rame e ghisa, e garantisce una durata di servizio significativamente più lunga rispetto alle loro controparti in grafite-argilla.

Comprendere i compromessi: costo vs. prestazioni

La scelta di un crogiolo richiede di bilanciare l'investimento iniziale con il valore operativo a lungo termine.

Il fattore costo

I crogioli in grafite-argilla hanno un costo iniziale inferiore, rendendoli un'opzione interessante per operazioni con budget limitati o programmi di fusione poco frequenti. Tuttavia, la loro vita utile più breve può portare a un costo per fusione più elevato nel tempo.

Il fattore prestazioni e durabilità

I crogioli in carburo di silicio hanno un prezzo più elevato ma offrono una durata di servizio molto più lunga, spesso durando molte volte più cicli rispetto ai modelli in grafite-argilla in condizioni simili. La loro efficienza termica superiore può anche portare a tempi di fusione più rapidi e a un minor consumo energetico.

Il fattore compatibilità dei materiali

La natura chimica della lega da fondere è fondamentale. I metalli altamente reattivi possono lisciviare elementi dal crogiolo, portando a contaminazione. La struttura robusta e densa di un crogiolo in SiC offre generalmente una migliore resistenza a questo attacco chimico rispetto a una versione standard in grafite-argilla.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dai tuoi obiettivi e vincoli operativi specifici.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi a temperature più basse con un budget limitato: Un crogiolo in grafite-argilla è spesso il punto di partenza più conveniente.

- Se il tuo obiettivo principale è la fusione ad alta temperatura, massimizzare il tempo di attività del forno o ottenere il costo per fusione più basso: La durabilità e le prestazioni di un crogiolo in carburo di silicio forniranno un migliore ritorno sull'investimento.

In definitiva, la selezione del crogiolo corretto è una scelta strategica che migliora l'efficienza, la sicurezza e la qualità delle tue operazioni di fusione.

Tabella riassuntiva:

| Caratteristica | Crogiolo in grafite-argilla | Crogiolo in carburo di silicio (SiC) |

|---|---|---|

| Ideale per | Metalli non ferrosi (Al, Zn, ottone) | Leghe di rame, ghisa, fusione ad alta temperatura |

| Vantaggio principale | Costo iniziale inferiore | Durabilità e prestazioni termiche superiori |

| Considerazione chiave | Vita utile più breve, costo per fusione più elevato | Investimento iniziale più elevato, durata maggiore |

| Resistenza agli shock termici | Buona | Eccellente |

Massimizza la tua efficienza di fusione con il crogiolo giusto

Scegliere tra un crogiolo in grafite-argilla economico e un modello in carburo di silicio ad alte prestazioni è fondamentale per la produttività e il bilancio della tua attività. KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura.

La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda. Possiamo aiutarti a selezionare o a progettare su misura la soluzione di crogiolo perfetta per soddisfare con precisione i tuoi requisiti sperimentali unici, garantendo efficienza di fusione ottimale, purezza del metallo e convenienza.

Contattaci oggi stesso per discutere la tua applicazione e ottenere consigli esperti sul crogiolo ideale per le tue esigenze.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori