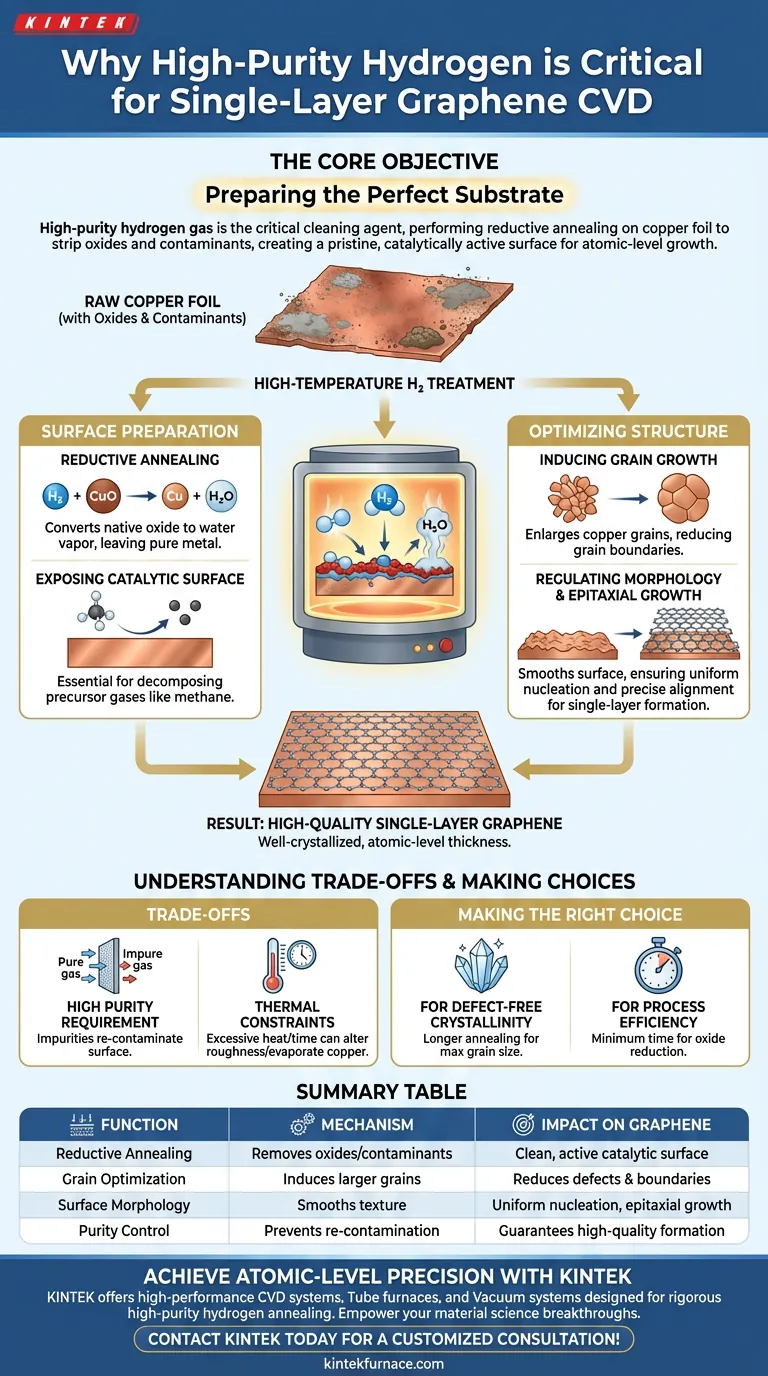

Il gas idrogeno ad alta purezza è l'agente di pulizia critico che prepara il substrato per una sintesi di successo. Introdotto durante la fase di trattamento ad alta temperatura, esegue la ricottura riduttiva sulla lamina di rame, rimuovendo gli ossidi nativi e i contaminanti organici per esporre una superficie incontaminata e cataliticamente attiva. Senza questo passaggio, le successive reazioni chimiche necessarie per formare il grafene non possono procedere correttamente.

L'obiettivo principale Produrre grafene monostrato di alta qualità richiede un substrato sia chimicamente puro che strutturalmente ottimizzato. La ricottura con idrogeno funge da passaggio di preparazione fondamentale, rimuovendo le barriere superficiali (ossidi) e ristrutturando i grani di rame per creare un modello ideale per la crescita a livello atomico.

La meccanica della preparazione della superficie

Per capire perché l'idrogeno è non negoziabile, è necessario esaminare le condizioni della lamina di rame grezza. Raramente è pronta per il delicato processo di deposizione chimica da vapore (CVD).

Ricottura riduttiva

La funzione principale dell'idrogeno ad alte temperature è la ricottura riduttiva. Il rame forma naturalmente uno strato di ossido nativo quando esposto all'aria.

L'idrogeno reagisce chimicamente con questo strato di ossido, convertendolo in vapore acqueo che viene pompato fuori dal sistema. Ciò lascia una superficie metallica pura essenziale per il processo.

Esposizione della superficie catalitica

La crescita CVD si basa sul substrato metallico che agisce come catalizzatore per decomporre i gas precursori come il metano.

Rimuovendo ossidi e impurità organiche, l'idrogeno espone la superficie catalitica metallica pulita. Se la superficie rimane contaminata, gli atomi di carbonio non possono interagire correttamente con il rame, portando a una crescita fallita o disomogenea.

Ottimizzazione della struttura del substrato

Oltre alla pulizia chimica, la ricottura con idrogeno modifica fisicamente la lamina di rame per supportare una migliore formazione del grafene.

Induzione della crescita dei grani

Ad alte temperature, la ricottura con idrogeno promuove l'ingrandimento dei grani di rame.

Grani di rame più grandi sono desiderabili perché riducono il numero di bordi di grano sul substrato. Meno bordi nel substrato portano tipicamente a film di grafene di qualità superiore e più continui.

Regolazione della morfologia superficiale

Il processo di ricottura aiuta a levigare la tessitura superficiale della lamina.

Questa regolazione della morfologia superficiale stabilisce una base uniforme. Una superficie coerente è vitale per controllare la nucleazione del grafene, garantendo che il film cresca uniformemente sul substrato.

Abilitazione della crescita epitassiale

L'obiettivo finale di questo pre-trattamento è facilitare la crescita epitassiale.

Organizzando il reticolo di rame e pulendo la superficie, l'idrogeno crea un modello che consente agli atomi di carbonio di allinearsi con precisione. Ciò si traduce nella formazione di grafene monostrato ben cristallizzato con uno spessore a livello atomico.

Comprensione dei compromessi

Sebbene la ricottura con idrogeno sia essenziale, introduce specifiche sensibilità di processo che devono essere gestite.

Il requisito dell'alta purezza

Il sistema è estremamente sensibile alla qualità del gas utilizzato. L'idrogeno ad alta purezza è obbligatorio; eventuali impurità nel flusso di gas possono ricontaminare la superficie calda del rame, annullando l'effetto di pulizia.

Vincoli termici

Il processo richiede alte temperature per essere efficace. Questo carico termico può portare all'evaporazione del rame se non controllato attentamente, alterando potenzialmente la rugosità superficiale in modi indesiderati se il tempo di ricottura è eccessivo.

Fare la scelta giusta per il tuo obiettivo

La durata e l'intensità del trattamento con idrogeno devono essere regolate in base ai requisiti specifici per il materiale finale.

- Se il tuo obiettivo principale è la cristallinità priva di difetti: Dai priorità a una fase di ricottura più lunga per massimizzare la dimensione dei grani di rame e ridurre i bordi di grano del substrato.

- Se il tuo obiettivo principale è l'efficienza del processo: Ottimizza il tempo minimo richiesto per ottenere una completa riduzione dell'ossido senza estendersi a una ristrutturazione morfologica prolungata.

Un catalizzatore incontaminato e ben strutturato è il fattore più importante nel determinare la qualità del grafene CVD.

Tabella riassuntiva:

| Funzione | Meccanismo | Impatto sul grafene |

|---|---|---|

| Ricottura riduttiva | Rimuove ossidi di rame e contaminanti organici | Fornisce una superficie catalitica pulita e attiva |

| Ottimizzazione dei grani | Induce la crescita di grani di rame più grandi | Riduce difetti e bordi di grano |

| Morfologia superficiale | Leviga e regola la tessitura del substrato | Garantisce una nucleazione uniforme e una crescita epitassiale |

| Controllo della purezza | Il gas ad alta purezza previene la ricontaminazione | Garantisce la formazione di monostrato di alta qualità |

Ottieni precisione a livello atomico nella tua ricerca CVD

La sintesi di grafene di alta qualità inizia con l'ambiente giusto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi CVD, forni a tubo e sistemi a vuoto ad alte prestazioni progettati per gestire le rigorose esigenze della ricottura con idrogeno ad alta purezza. Sia che tu necessiti di un controllo termico preciso o di sistemi personalizzabili per requisiti di laboratorio unici, le nostre soluzioni ad alta temperatura potenziano le tue scoperte nella scienza dei materiali.

Pronto a ottimizzare la tua crescita di film sottili? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sfide e limitazioni sono associate al CVD? Superare i vincoli chiave per un migliore rivestimento a film

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quale ruolo svolge il sistema di controllo del flusso di gas nella crescita del Ga2O3? Ottenere alta precisione nei nanofili ad alte prestazioni

- Importanza del posizionamento della barca di quarzo nella crescita CVD di beta-Cu2-xSe: ottenere una precisa purezza di fase

- Qual è la differenza fondamentale tra PVD e CVD? Scegli il metodo di rivestimento migliore per le tue esigenze

- Come si confrontano i rivestimenti CVD con i rivestimenti in PTFE a spruzzo? Scopri prestazioni e sicurezza superiori

- Quale ruolo svolge un forno CVD di grado industriale nei substrati di grafene epitassiale? Master SiC Sublimation

- Quali sono i vantaggi dei metodi CVD rispetto ai metodi in polvere per i catalizzatori? Sblocca la crescita di elettrodi ad alte prestazioni senza leganti.