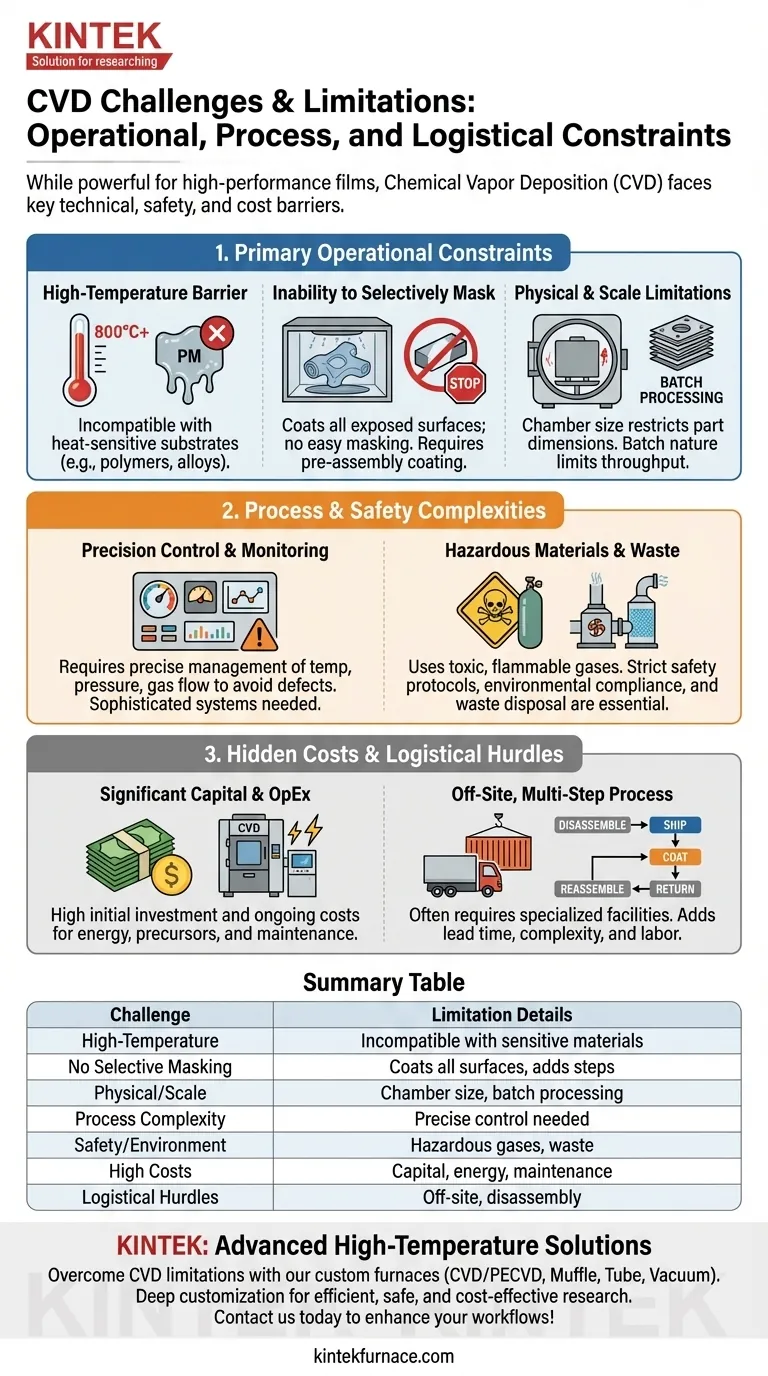

Sebbene sia una tecnica potente per creare film ad alte prestazioni, la deposizione chimica da vapore (CVD) è limitata da diversi fattori chiave. I suoi requisiti di alta temperatura ne limitano l'uso ai materiali resistenti al calore, il processo riveste tutte le superfici esposte senza la possibilità di mascherare aree specifiche e le dimensioni fisiche della camera limitano la dimensione e la quantità di pezzi che possono essere lavorati contemporaneamente. Questi fattori, uniti alla complessità del processo e alle preoccupazioni per la sicurezza, ne definiscono i limiti pratici.

Le sfide della deposizione chimica da vapore non sono solo ostacoli tecnici; sono compromessi operativi fondamentali che coinvolgono la compatibilità dei materiali, la scala del processo, la sicurezza e i costi. Comprendere questi limiti è fondamentale per determinare se il CVD è una soluzione praticabile ed efficiente per la vostra applicazione specifica.

Analisi dei vincoli operativi primari

Per valutare correttamente il CVD, è necessario innanzitutto comprendere i suoi confini fisici e termici intrinseci. Questi vincoli spesso dettano se il processo è adatto per un dato materiale o una data scala di produzione fin dall'inizio.

La barriera delle alte temperature

Molti processi CVD richiedono temperature elevate, spesso diverse centinaia di gradi Celsius, per innescare le reazioni chimiche che formano il film desiderato.

Questo calore elevato è incompatibile con substrati sensibili alla temperatura come polimeri o alcune leghe metalliche, che potrebbero fondere, deformarsi o perdere la loro integrità strutturale. Ciò limita fondamentalmente la gamma di materiali che possono essere rivestiti con successo.

Impossibilità di mascherare selettivamente

Il CVD è un processo "tutto o niente" che riveste ogni superficie esposta ai gas precursori all'interno della camera di reazione.

Non esiste un modo semplice o standard per mascherare aree specifiche per prevenire il rivestimento. Ciò significa che i componenti devono spesso essere rivestiti singolarmente prima dell'assemblaggio, aggiungendo complessità al flusso di lavoro di produzione.

Limiti fisici e di scala

La deposizione avviene all'interno di una camera a vuoto sigillata e le dimensioni di questa camera determinano la dimensione massima di qualsiasi pezzo che può essere rivestito.

Inoltre, la capacità della camera limita il numero di pezzi che possono essere lavorati in un singolo ciclo. Questa dipendenza dalla lavorazione a lotti può aumentare i tempi di consegna e ridurre la produttività, specialmente per la produzione ad alto volume.

Comprendere le complessità del processo e della sicurezza

Oltre ai suoi limiti fisici, il CVD è un processo tecnicamente impegnativo che richiede un investimento significativo in sistemi di controllo, infrastrutture di sicurezza e supervisione esperta.

La necessità di un controllo di precisione

La qualità di un film CVD dipende dalla gestione precisa di molteplici variabili, tra cui temperatura, pressione, concentrazioni di gas e velocità di flusso.

Anche lievi deviazioni dai parametri ottimali possono comportare difetti del film, scarsa adesione o spessore incoerente. Ciò richiede sistemi di controllo sofisticati e un rigoroso monitoraggio del processo.

Manipolazione di materiali pericolosi

I prodotti chimici precursori utilizzati nel CVD sono spesso gas tossici, infiammabili o corrosivi.

La manipolazione di questi materiali richiede attrezzature specializzate, sistemi di sicurezza a prova di errore e personale altamente qualificato per mitigare i rischi. Protocolli di sicurezza rigorosi sono inderogabili.

Gestione ambientale e dei rifiuti

Il processo CVD può generare sottoprodotti pericolosi, inclusi gas precursori non reagiti e altri composti volatili.

Un'efficace ventilazione di scarico, sistemi di abbattimento dei gas e un corretto smaltimento dei rifiuti sono essenziali per la conformità ambientale e la sicurezza sul posto di lavoro, aumentando l'onere operativo.

I costi nascosti e gli ostacoli logistici

Il costo totale dell'utilizzo del CVD va oltre l'attrezzatura stessa. Le realtà logistiche e finanziarie possono renderlo una scelta difficile per molti progetti.

Costi di capitale e operativi significativi

L'investimento iniziale per le apparecchiature CVD — inclusa la camera di reazione, le pompe per il vuoto e i sistemi di gestione dei gas — è sostanziale.

Anche i costi operativi continui sono elevati a causa del consumo energetico per il riscaldamento, il prezzo dei gas precursori di elevata purezza e la manutenzione di complessi sistemi di sicurezza e gestione dei rifiuti.

Un processo fuori sede e multi-stadio

Il CVD non è un processo che può essere tipicamente eseguito in una normale linea di produzione. Richiede una struttura dedicata e specializzata.

Questa natura esterna introduce sfide logistiche, richiedendo che i pezzi vengano spediti per il rivestimento. Inoltre, i prodotti complessi devono spesso essere completamente smontati nei singoli componenti per il rivestimento e poi riassemblati, aggiungendo notevole manodopera e tempo al ciclo di produzione complessivo.

Il CVD è la scelta giusta per la vostra applicazione?

Scegliere la giusta tecnologia di rivestimento richiede di bilanciare le sue capacità rispetto ai suoi limiti. Utilizza questi punti come guida per determinare se il CVD è in linea con gli obiettivi del tuo progetto.

- Se la tua priorità principale è la massima qualità del film su un substrato resistente al calore: il CVD rimane una scelta eccellente nonostante la sua complessità, poiché produce rivestimenti eccezionalmente puri, densi e conformi.

- Se stai lavorando con materiali sensibili alla temperatura come polimeri o alcune leghe: devi considerare alternative come il CVD assistito da plasma (PECVD) o la deposizione fisica da vapore (PVD), che operano a temperature più basse.

- Se devi rivestire componenti molto grandi o hai bisogno di produzione ad alto volume: la natura a lotti e i limiti dimensionali della camera del CVD potrebbero rendere altri metodi di rivestimento più economici e pratici.

- Se la semplicità operativa ed elaborazione in loco sono fondamentali: l'onere logistico, di sicurezza e di costo del CVD lo rende meno adatto; metodi più semplici potrebbero essere più appropriati se soddisfano le tue esigenze di qualità.

Valutando questi vincoli pratici rispetto ai tuoi obiettivi di materiale e prestazioni, puoi prendere una decisione chiara e sicura.

Tabella riassuntiva:

| Sfida | Dettagli del limite |

|---|---|

| Barriera delle alte temperature | Incompatibile con materiali sensibili al calore come i polimeri, limitando le opzioni di substrato. |

| Impossibilità di mascherare selettivamente | Riveste tutte le superfici esposte, richiedendo il rivestimento prima dell'assemblaggio e aggiungendo passaggi di produzione. |

| Limiti fisici e di scala | La dimensione della camera limita le dimensioni dei pezzi e la lavorazione a lotti riduce la produttività. |

| Complessità del processo | Richiede un controllo preciso della temperatura, della pressione e del flusso di gas per evitare difetti del film. |

| Preoccupazioni per la sicurezza e l'ambiente | Implica gas e sottoprodotti pericolosi, che necessitano di manipolazione specializzata e gestione dei rifiuti. |

| Costi elevati | Investimento di capitale significativo e spese operative continue per energia e manutenzione. |

| Ostacoli logistici | Spesso richiede un'elaborazione fuori sede, aumentando i tempi di consegna e le esigenze di smontaggio. |

Stai riscontrando limitazioni del CVD per le applicazioni ad alta temperatura del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, a vuoto e a atmosfera. Con eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo processi efficienti, sicuri ed economici. Contattaci oggi per discutere come possiamo migliorare i tuoi flussi di lavoro di rivestimento e superare queste sfide!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura