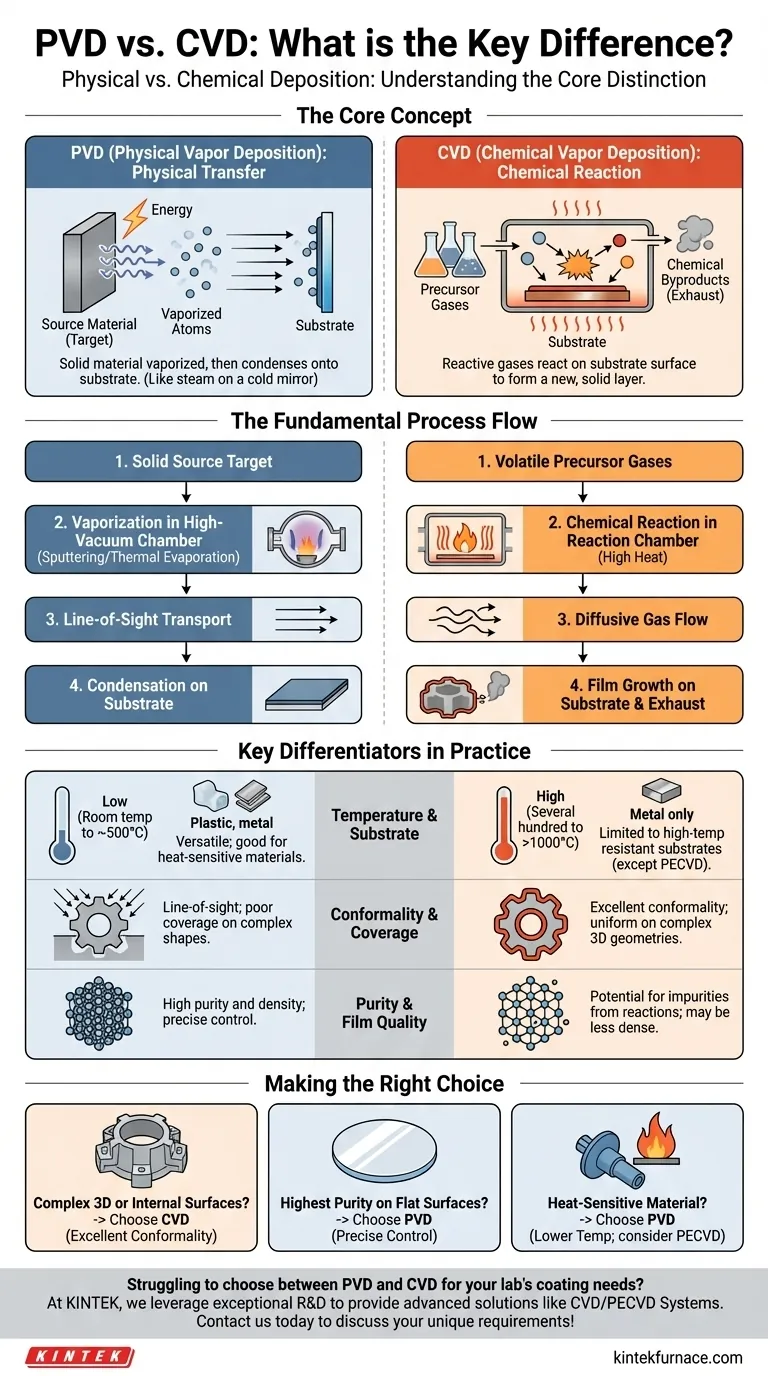

In sostanza, la differenza tra Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD) risiede nel modo in cui il materiale di rivestimento arriva sul substrato. Il PVD è un processo fisico in cui un materiale solido viene vaporizzato e quindi condensato sul pezzo, in modo simile al vapore che condensa su uno specchio freddo. Il CVD è un processo chimico in cui gas reattivi vengono introdotti in una camera e reagiscono tra loro sulla superficie del substrato per formare un nuovo strato di rivestimento solido.

La scelta tra PVD e CVD è una decisione ingegneristica fondamentale guidata da un compromesso chiave. Il PVD offre una purezza del film superiore e opera a temperature più basse, ma è un processo "a linea di vista". Il CVD fornisce una copertura eccezionale e uniforme su forme complesse, ma tipicamente richiede temperature elevate e comporta reazioni chimiche che possono introdurre impurità.

Il Processo Fondamentale: Fisico contro Chimico

Per selezionare il metodo giusto, devi prima comprendere i meccanismi distinti in gioco. I nomi stessi—Deposizione Fisica da Vapore contro Deposizione Chimica da Vapore—sono i descrittori più accurati di ciò che accade a livello atomico.

Come Funziona il PVD: Un Trasferimento Fisico

Il PVD è un processo meccanico o termico. Inizia con una fonte di materiale solido, spesso chiamata "target", all'interno di una camera ad alto vuoto.

Viene applicata energia a questo target, facendolo vaporizzare in atomi o molecole. Ciò viene tipicamente fatto tramite sputtering (bombardando il target con ioni) o evaporazione termica (riscaldandolo fino a farlo vaporizzare).

Queste particelle vaporizzate viaggiano in linea retta attraverso il vuoto e si condensano direttamente sul substrato più freddo, formando un film solido sottile. Il rivestimento è esattamente lo stesso materiale del target sorgente.

Come Funziona il CVD: Una Creazione Chimica

Il CVD inizia non con un solido, ma con uno o più gas precursori volatili che contengono gli elementi che si desidera depositare.

Questi gas vengono immessi in una camera di reazione contenente il substrato. Viene applicata energia al sistema, solitamente sotto forma di calore elevato.

Questa energia innesca una reazione chimica sulla o vicino alla superficie del substrato. La reazione fa sì che i gas si decompongano e formino un nuovo materiale solido che cresce direttamente sul substrato, con altri sottoprodotti chimici espulsi dalla camera.

Differenziatori Chiave in Pratica

La differenza tra un trasferimento fisico e una reazione chimica crea significative conseguenze pratiche per temperatura, copertura e qualità finale del film.

Temperatura Operativa e Impatto sul Substrato

Il CVD richiede generalmente temperature molto elevate, spesso variabili da diverse centinaia a oltre 1000°C, per fornire l'energia di attivazione necessaria affinché avvengano le reazioni chimiche. Ciò limita severamente i tipi di substrati che possono essere rivestiti, escludendo la maggior parte delle plastiche e di alcuni metalli.

Il PVD, al contrario, può essere eseguito a temperature molto più basse, tipicamente da temperatura ambiente a poche centinaia di gradi Celsius. Ciò lo rende molto più versatile per il rivestimento di materiali sensibili al calore.

Un'eccezione chiave è il CVD Potenziato al Plasma (PECVD), una variante che utilizza il plasma per eccitare i gas. Ciò consente alle reazioni chimiche di procedere a temperature molto più basse, colmando il divario tra il CVD tradizionale e il PVD.

Conformità e Copertura

La conformità si riferisce alla capacità di un rivestimento di coprire uniformemente forme complesse, inclusi bordi vivi, scanalature e superfici interne. È qui che il CVD detiene un vantaggio decisivo.

Poiché il CVD si basa su gas precursori che possono fluire e diffondersi liberamente, può rivestire geometrie 3D intricate e persino l'interno di una parte cava con eccezionale uniformità.

Il PVD è un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Qualsiasi superficie non direttamente in questa linea di vista riceverà poco o nessun rivestimento, creando un effetto di "ombreggiatura". Ciò rende il PVD inadatto per parti con geometrie complesse.

Purezza e Qualità del Film

I processi PVD, condotti in un ambiente ad alto vuoto da una sorgente solida, spesso pura, tendono a produrre film con una purezza e una densità molto elevate. Si ha un controllo diretto sulla composizione del materiale depositato.

I film CVD possono talvolta incorporare impurità dai gas precursori o dai sottoprodotti non reagiti della reazione chimica. La struttura del film potrebbe anche essere meno densa di un film PVD comparabile.

Comprendere i Compromessi

Nessun metodo è universalmente superiore. La scelta ottimale è sempre un compromesso basato sui requisiti specifici dell'applicazione.

Il Compromesso PVD: Linea di Vista contro Purezza

Con il PVD si ottengono purezza eccezionale, densità e un'ampia selezione di substrati compatibili grazie alle temperature di processo più basse. Il prezzo da pagare è una scarsa conformità, che ne limita l'uso principalmente a superfici piane o leggermente curve che possono essere direttamente rivolte verso la sorgente.

Il Compromesso CVD: Conformità contro Condizioni

Con il CVD si ottiene una copertura eccezionale e uniforme anche sulle parti più complesse. Il prezzo da pagare è la necessità di temperature molto elevate che possono danneggiare o deformare il substrato e il rischio di incorporare impurità chimiche nel film finale.

Fare la Scelta Giusta per la Tua Applicazione

Il metodo migliore dipende interamente dai requisiti non negoziabili del tuo progetto. Usa queste linee guida per prendere una decisione chiara.

- Se la tua attenzione principale è rivestire una parte 3D complessa o una superficie interna: Il CVD è quasi sempre la scelta superiore grazie alla sua eccellente conformità.

- Se la tua attenzione principale è ottenere la massima purezza e densità del film su una superficie relativamente piana: Il PVD è il metodo ideale, offrendo un controllo preciso in un ambiente sottovuoto pulito.

- Se la tua attenzione principale è rivestire un materiale sensibile al calore come un polimero: Il PVD è l'opzione di default più sicura, anche se si dovrebbero considerare anche processi CVD specializzati a bassa temperatura (come il PECVD).

Comprendendo la distinzione fondamentale tra trasferimento fisico e reazione chimica, puoi selezionare con sicurezza la tecnica di deposizione che si allinea perfettamente con i tuoi obiettivi ingegneristici.

Tabella Riassuntiva:

| Aspetto | PVD | CVD |

|---|---|---|

| Tipo di Processo | Vaporizzazione fisica e condensazione | Reazione chimica dei gas sul substrato |

| Temperatura | Bassa (da ambiente a poche centinaia di °C) | Alta (da diverse centinaia a oltre 1000°C) |

| Copertura | Linea di vista, scarsa per forme complesse | Eccellente conformità su geometrie 3D |

| Purezza | Alta purezza e densità | Potenziale di impurità dalle reazioni |

| Compatibilità Substrato | Versatile, buono per materiali sensibili al calore | Limitato a substrati resistenti alle alte temperature |

Stai faticando a scegliere tra PVD e CVD per le esigenze di rivestimento del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Sistemi CVD/PECVD e altro ancora. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo i tuoi requisiti sperimentali unici con precisione. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di deposizione e ottenere risultati superiori!

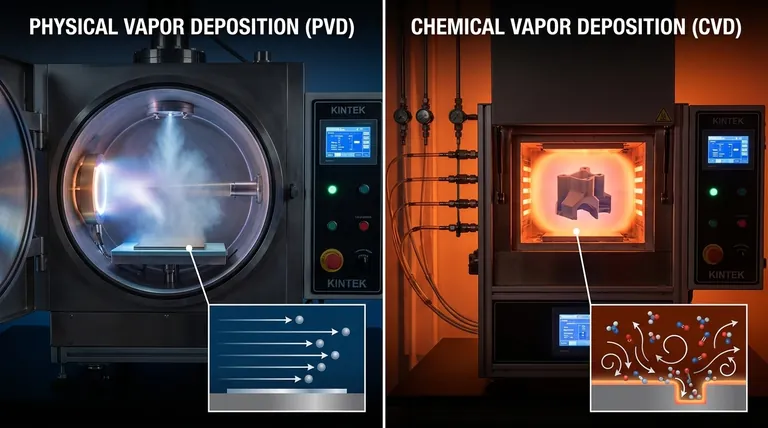

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica