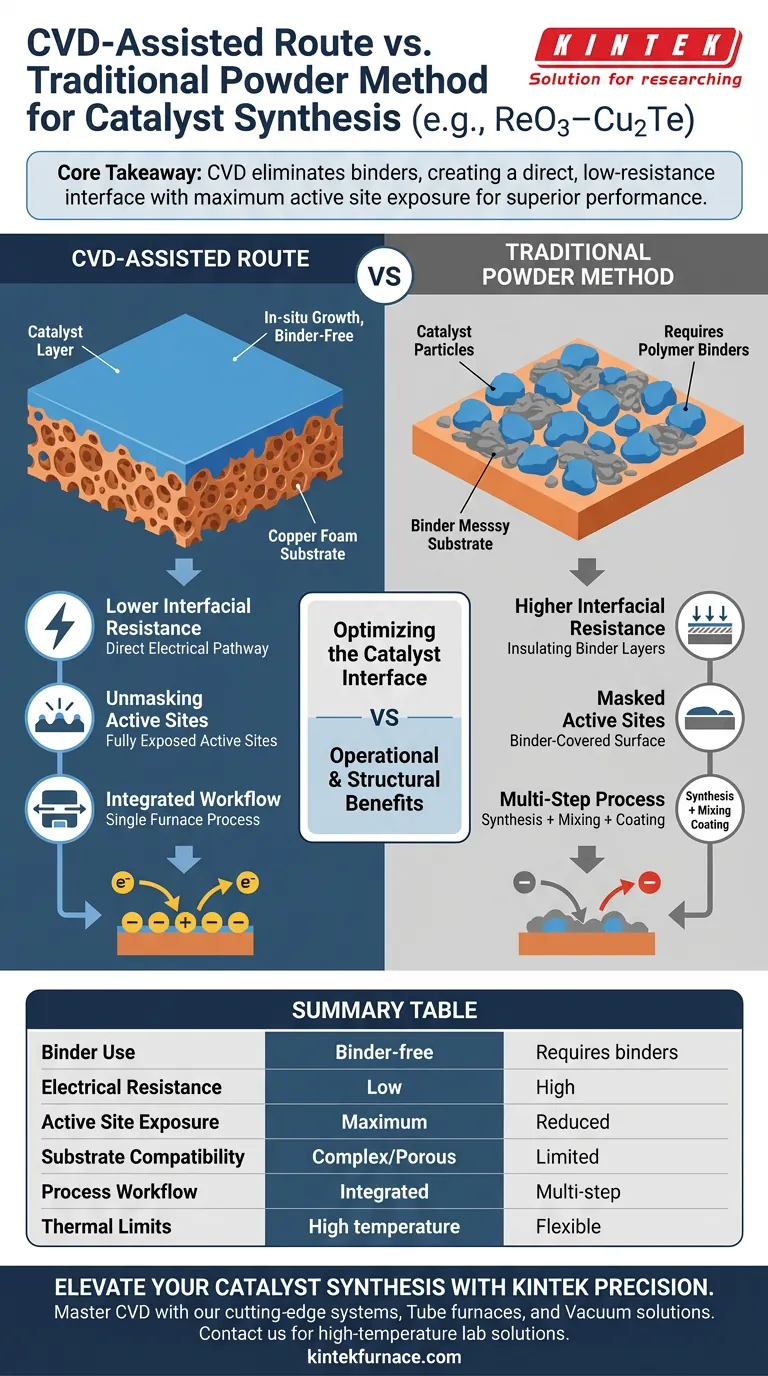

Il vantaggio principale del percorso assistito da deposizione chimica da vapore (CVD) è la sua capacità di facilitare la crescita in situ di materiali catalitici direttamente su substrati conduttivi, come la schiuma di rame. A differenza dei metodi tradizionali, questo approccio elimina completamente la necessità di leganti polimerici per aderire il catalizzatore all'elettrodo.

Concetto chiave: I metodi tradizionali in polvere si basano su leganti che, involontariamente, isolano il catalizzatore e bloccano l'attività. Il percorso CVD risolve questo problema creando un'interfaccia diretta e priva di leganti, che riduce significativamente la resistenza e massimizza l'esposizione dei siti attivi per prestazioni elettrochimiche superiori.

Ottimizzazione dell'Interfaccia Catalitica

La differenza più critica tra il percorso CVD e il metodo in polvere risiede nel modo in cui il catalizzatore interagisce con il collettore di corrente.

Eliminazione dei Leganti

Nel metodo tradizionale in polvere, la sintesi del materiale è solo metà dell'opera. Per creare un elettrodo funzionale, è necessario mescolare la polvere catalitica con un legante per farla aderire al substrato.

Il processo CVD bypassa completamente questo passaggio. Fa crescere il materiale direttamente sul substrato (come la schiuma di rame), creando un robusto collegamento fisico senza strati adesivi distinti.

Minore Resistenza Interfacciale

I leganti sono spesso elettricamente isolanti o scarsamente conduttivi. Quando vengono utilizzati per rivestire i catalizzatori, introducono una resistenza non necessaria tra il catalizzatore e il collettore di corrente.

Rimuovendo il legante, il percorso CVD garantisce un percorso elettrico diretto. Questa riduzione della resistenza interfacciale migliora l'efficienza del trasferimento di carica tra il catalizzatore e l'elettrolita.

Scoperta dei Siti Attivi

Un significativo svantaggio del metodo in polvere è che il legante può coprire fisicamente la superficie delle particelle catalitiche. Questo effetto di "mascheramento" rende inutili i potenziali siti attivi.

Il CVD facilita l'esposizione della superficie del catalizzatore incontaminata. Ciò garantisce che il numero massimo di siti attivi sia disponibile per le reazioni, migliorando direttamente l'attività in applicazioni come la reazione di evoluzione dell'idrogeno (HER).

Benefici Operativi e Strutturali

Oltre all'interfaccia microscopica, il percorso CVD offre vantaggi distinti in termini di efficienza del processo e qualità del materiale.

Flusso di Lavoro Integrato

Un sistema CVD a forno tubolare può semplificare il processo di sintesi integrando ricottura e crescita in un unico flusso di lavoro.

Ciò elimina la necessità di trasferimenti intermedi di campioni o di complesse apparecchiature ad alto vuoto. Riduce la complessità operativa consentendo la produzione di rivestimenti ad alta purezza.

Rivestimento di Geometrie Complesse

Il processo CVD è una tecnica "non di linea di vista". Ciò significa che i precursori in fase gassosa possono penetrare e rivestire forme complesse e irregolari.

Ciò è particolarmente prezioso quando si utilizzano substrati porosi come la schiuma di rame. Il CVD garantisce un rivestimento uniforme anche sulle superfici interne che i metodi di rivestimento fisico tradizionali potrebbero trascurare.

Comprensione dei Compromessi

Per prendere una decisione oggettiva, è necessario riconoscere i vincoli dell'approccio CVD rispetto al metodo in polvere.

Vincoli Termici

Il CVD richiede tipicamente alte temperature per decomporre i precursori e far crescere i cristalli. Ciò limita la scelta del substrato a materiali che possono resistere a queste condizioni termiche senza degradarsi.

Dipendenza dalle Apparecchiature

Mentre il CVD elimina il passaggio di "miscelazione del legante", introduce una dipendenza da apparecchiature specializzate (forni e controllori di flusso di gas). Il metodo in polvere, al contrario, è generalmente più flessibile per quanto riguarda l'hardware richiesto per la sintesi iniziale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra CVD e metodo in polvere dipende dai tuoi specifici requisiti di prestazione e dai limiti del substrato.

- Se il tuo obiettivo principale è massimizzare l'attività elettrochimica: Dai priorità al percorso CVD per garantire un'interfaccia priva di leganti, bassa resistenza e siti attivi completamente esposti per reazioni come la HER.

- Se il tuo obiettivo principale è la versatilità del substrato: Considera il metodo in polvere se stai lavorando con substrati sensibili alla temperatura o richiedi un processo meno dipendente dalla geometria specializzata del forno.

Rimuovendo la barriera del legante, il percorso CVD trasforma il catalizzatore da un semplice rivestimento a un componente integrato del sistema dell'elettrodo.

Tabella Riassuntiva:

| Caratteristica | Percorso Assistito da CVD | Metodo Tradizionale in Polvere |

|---|---|---|

| Uso del Legante | Senza leganti (crescita in situ) | Richiede leganti polimerici |

| Resistenza Elettrica | Bassa (contatto diretto) | Alta (strati isolanti del legante) |

| Esposizione dei Siti Attivi | Massima (superficie incontaminata) | Ridotta (mascherata dall'adesivo) |

| Compatibilità del Substrato | Complesso/Poroso (es. schiuma di rame) | Limitato al rivestimento superficiale |

| Flusso di Lavoro del Processo | Ricottura e crescita integrate | Sintesi e miscelazione in più fasi |

| Limiti Termici | Richiede alte temperature | Generalmente più flessibile |

Migliora la Tua Sintesi Catalitica con KINTEK Precision

Pronto a passare dai metodi tradizionali in polvere agli elettrodi ad alte prestazioni senza leganti? KINTEK fornisce gli strumenti all'avanguardia di cui hai bisogno per padroneggiare il processo di deposizione chimica da vapore. Supportati da R&S esperta e produzione di livello mondiale, offriamo una gamma completa di sistemi CVD, forni tubolari e sistemi a vuoto, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Non lasciare che i leganti rallentino le tue prestazioni elettrochimiche. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di laboratorio ad alta temperatura possono aiutarti a ottenere un trasferimento di carica superiore e la massima esposizione dei siti attivi nella tua ricerca sui materiali.

Guida Visiva

Riferimenti

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come fanno i reattori CVD sottovuoto di grado industriale a ottenere un controllo preciso dei precursori? Padroneggiare la crescita del grafene drogato con azoto

- Perché si utilizza un tubo di quarzo per la grafene CVD su foglio d'argento? Garantire la purezza con stabilità termica ad alta temperatura

- Quali sono i vantaggi del TMGa nella MOCVD dell'ossido di gallio beta? Ottenere alti tassi di crescita e scalabilità industriale

- In che modo una pompa turbo molecolare contribuisce alla qualità dei film sottili ZTO? Padronanza della precisione nella deposizione ad alto vuoto

- Come funziona lo iodio come agente di trasporto nella preparazione di cristalli singoli di TaAs2? Approfondimenti esperti sulla deposizione chimica da vapore

- Quali limitazioni presenta la CVD nel rivestimento di grandi superfici? Superare le sfide di scala con soluzioni personalizzate

- Perché il controllo del flusso di Ar/H2 è fondamentale per la CVD di nanofogli di V2O5? Padroneggiare il potenziale redox e la morfologia

- Qual è il significato della CVD nella produzione di celle solari? Sbloccare strati sottili ad alta efficienza