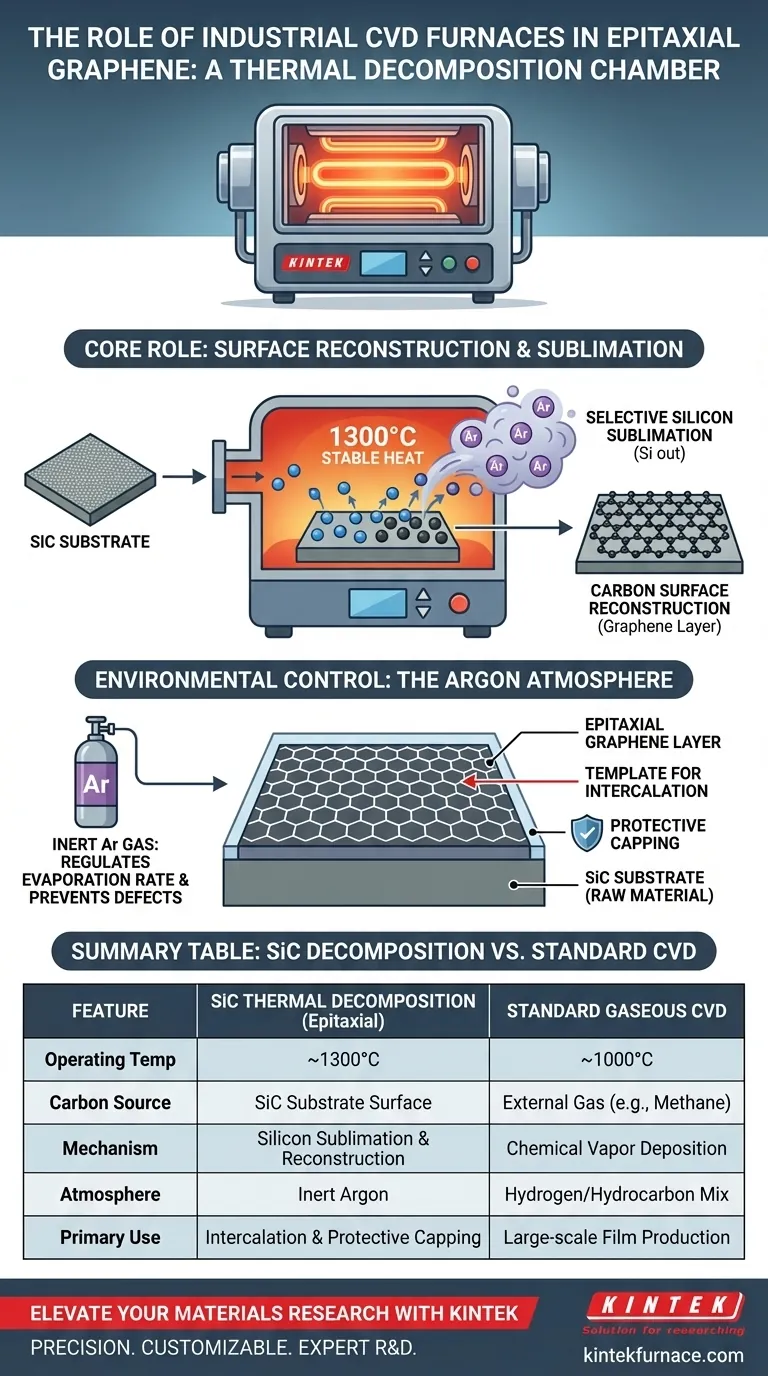

In questo contesto, il forno CVD di grado industriale funziona come una camera di decomposizione termica ad alta precisione piuttosto che come uno strumento di deposizione standard. Specificamente per il grafene epitassiale, il forno riscalda substrati di carburo di silicio (SiC) a circa 1300°C in un'atmosfera di argon per indurre la sublimazione controllata degli atomi di silicio, lasciando una superficie ricca di carbonio.

Il ruolo principale del forno è facilitare la ricostruzione superficiale rimuovendo gli atomi di silicio dal reticolo del substrato. Ciò crea uno strato di grafene epitassiale di alta qualità e di ampia area che funge da robusto modello per l'intercalazione atomica e da scudo protettivo contro l'ossidazione.

Il Meccanismo della Decomposizione Termica

Controllo Preciso ad Alta Temperatura

La produzione di grafene epitassiale su SiC richiede temperature significativamente più elevate rispetto ai processi CVD standard.

Il forno deve mantenere un ambiente stabile di circa 1300°C.

Questo calore estremo è il catalizzatore che rompe i legami chimici all'interno del substrato di carburo di silicio.

Sublimazione Selettiva

A differenza del CVD standard che introduce gas di carbonio (come il metano) per depositare uno strato, questo processo utilizza il substrato stesso come materiale di origine.

Il calore del forno fa sì che gli atomi di silicio sublimino (evaporino) dalla superficie.

Poiché il carbonio ha una pressione di vapore inferiore, gli atomi di carbonio rimangono sulla superficie invece di evaporare con il silicio.

Ricostruzione Superficiale

Una volta rimossi gli atomi di silicio, gli atomi di carbonio rimanenti sono instabili nella loro configurazione precedente.

L'ambiente del forno consente a questi atomi di subire la ricostruzione superficiale.

Si riorganizzano naturalmente nella struttura reticolare esagonale caratteristica del grafene epitassiale di alta qualità.

Controllo Ambientale e Atmosfera

Il Ruolo dell'Argon

La fonte di riferimento principale evidenzia l'uso di un'atmosfera di argon all'interno del forno.

Questo ambiente di gas inerte è fondamentale per regolare la velocità di evaporazione del silicio.

Senza questo controllo atmosferico, il silicio potrebbe sublimare troppo rapidamente o in modo non uniforme, causando difetti nello strato di grafene.

Creazione di un Modello Funzionale

Il grafene risultante non è solo un rivestimento passivo; interagisce con il substrato e gli strati futuri.

Funziona come un modello per l'intercalazione di atomi di gallio, consentendo la modifica delle proprietà elettroniche.

Inoltre, questo strato epitassiale funge da strato di capping protettivo, proteggendo il materiale sottostante dall'ossidazione.

Comprendere i Compromessi

Intensità del Processo vs. CVD Standard

È importante distinguere questo processo epitassiale dalla crescita CVD standard su foglio di rame.

Il CVD standard (citato nei materiali supplementari) opera tipicamente a temperature più basse (circa 1000°C) e utilizza gas esterni come il metano come fonte di carbonio.

Il processo epitassiale SiC richiede maggiori input energetici (1300°C) e si basa sul costoso consumo della superficie del substrato di SiC, piuttosto che su costosi carboni gassosi.

Dipendenza dal Substrato

La qualità del grafene è intrinsecamente legata alla qualità del substrato di SiC.

Nel CVD standard, il foglio di rame è semplicemente un catalizzatore; in questo processo, il substrato è la materia prima.

Eventuali difetti nel cristallo SiC sottostante possono propagarsi nello strato di grafene durante la fase di ricostruzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona un metodo di preparazione per il grafene, considerare i requisiti specifici della propria applicazione:

- Se il tuo obiettivo principale è creare un modello per l'intercalazione: Utilizza il metodo di decomposizione SiC ad alta temperatura per garantire un'interfaccia epitassiale strutturalmente allineata.

- Se il tuo obiettivo principale è la resistenza all'ossidazione: Affidati allo strato epitassiale derivato dal SiC per fungere da cappuccio protettivo integrato per il materiale sottostante.

- Se il tuo obiettivo principale è minimizzare il budget termico: Considera i metodi CVD gassosi standard (come il metano su rame) che operano a temperature significativamente più basse (1000°C).

Controllando la sublimazione del silicio a 1300°C, il forno CVD trasforma il substrato stesso in un materiale elettronico ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Decomposizione Termica SiC (Epitassiale) | CVD Gassoso Standard |

|---|---|---|

| Temp. Operativa | ~1300°C | ~1000°C |

| Fonte di Carbonio | Superficie del Substrato SiC | Gas Esterno (es. Metano) |

| Meccanismo | Sublimazione del Silicio e Ricostruzione | Deposizione Chimica da Vapore |

| Atmosfera | Argon Inerte | Miscela Idrogeno/Idrocarburo |

| Uso Principale | Intercalazione e Cappuccio Protettivo | Produzione di Film su Larga Scala |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è fondamentale nella gestione della sublimazione del silicio ad alta temperatura. KINTEK fornisce sistemi CVD, forni a muffola e forni sottovuoto leader del settore, progettati per mantenere la rigorosa stabilità di 1300°C richiesta per una crescita impeccabile del grafene epitassiale.

Supportata da R&S esperta e produzione specializzata, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu stia eseguendo intercalazione atomica o sviluppando modelli resistenti all'ossidazione, KINTEK fornisce il controllo termico di cui hai bisogno per avere successo.

Pronto a ottimizzare la tua sintesi di grafene? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a bassa temperatura? Proteggi i materiali sensibili con film sottili avanzati

- Quali sono alcune applicazioni della CVD in vari settori? Scopri come la CVD trasforma i materiali per usi high-tech

- Quali tipi di rivestimenti superficiali possono essere applicati utilizzando i forni CVD? Scopri soluzioni versatili per le tue esigenze

- Quali sono i vantaggi e gli svantaggi della LPCVD? Sblocca una qualità del film superiore per applicazioni complesse

- Qual è lo scopo della deposizione chimica da vapore? Crescere materiali ad alte prestazioni da un vapore

- Quale ruolo gioca il PVD a ultra-alto vuoto nella sintesi per irraggiamento pulsato? Costruisci precursori puri per calcogenuri metallici

- Perché la CVD è considerata un processo scalabile? Sblocca rivestimenti uniformi e ad alto volume per il tuo settore

- In che modo l'ambiente all'interno di un forno CVD contribuisce alla sintesi dei materiali? Raggiungere la precisione atomica nell'ingegneria dei materiali