Nel suo nucleo, la Deposizione Chimica da Vapore (CVD) è considerata eccezionalmente versatile perché costruisce materiali atomo per atomo da uno stato gassoso. Questo approccio fondamentale consente di adattarla a una gamma senza precedenti di materiali, substrati e proprietà finali del film, andando ben oltre un singolo metodo di deposizione per diventare una piattaforma di fabbricazione di materiali altamente sintonizzabile.

La vera versatilità della CVD non risiede solo nell'ampia varietà di materiali che può depositare, ma nel suo controllo preciso su l'intero processo: dai precursori chimici alla struttura atomica finale del film. Questo la rende uno strumento fondamentale sia per la produzione di massa che per la scienza dei materiali all'avanguardia.

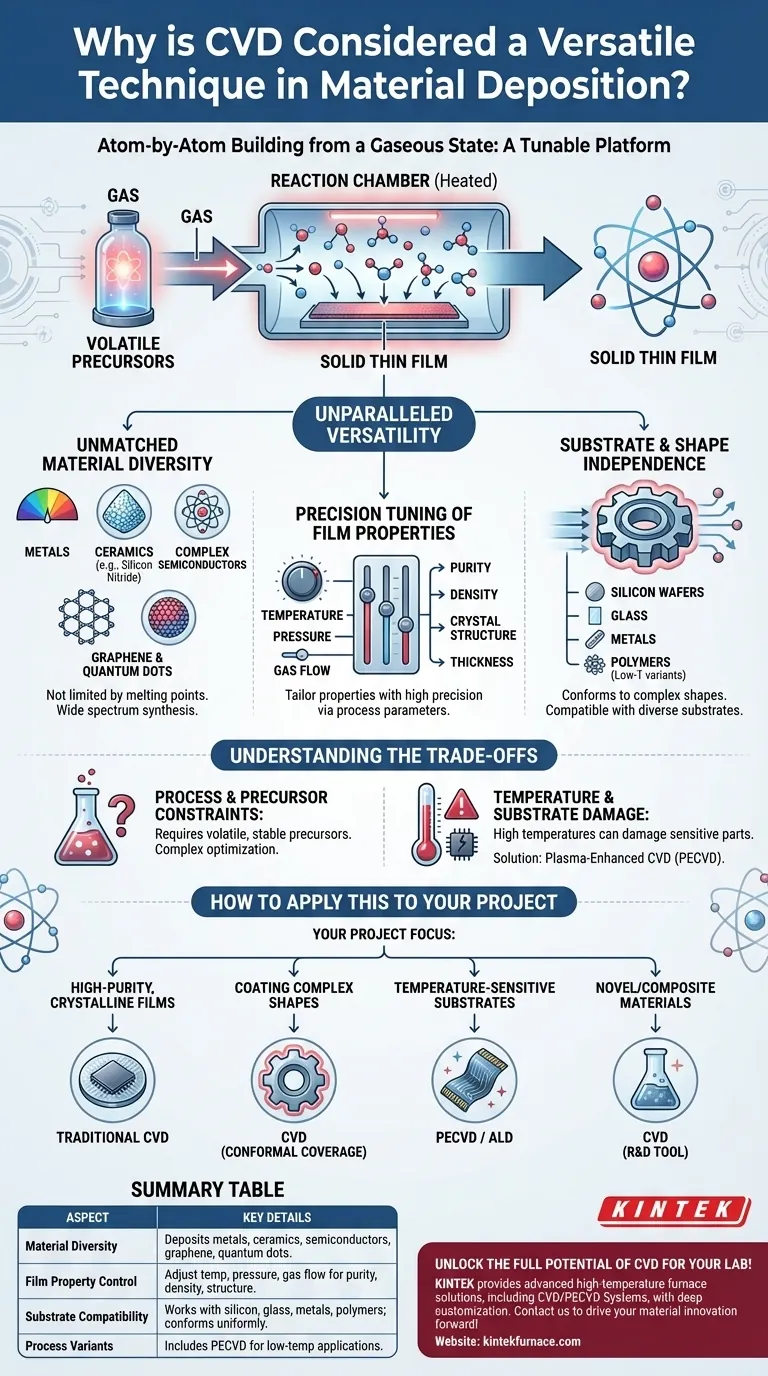

I Principi Fondamentali dell'Adattabilità della CVD

La flessibilità della CVD deriva dal suo meccanismo di base: precursori chimici volatili vengono introdotti in una camera di reazione dove si decompongono o reagiscono su un substrato riscaldato, formando un film sottile solido. La versatilità deriva dalla capacità di controllare ogni variabile all'interno di questo processo.

Diversità di Materiali Senza Pari

Poiché la deposizione ha origine dalla chimica in fase vapore, la CVD non è limitata dai punti di fusione o dalle caratteristiche di sputtering di un materiale sorgente. Ciò consente la sintesi di uno spettro incredibilmente ampio di materiali.

Questo include metalli, ceramiche (come il nitruro di silicio) e complessi semiconduttori. È anche un metodo leader per la produzione di materiali avanzati come il grafene e i punti quantici, a dimostrazione del suo ruolo negli ambienti industriali e di ricerca.

Sintonizzazione di Precisione delle Proprietà del Film

Manipolando attentamente i parametri di processo, gli ingegneri possono personalizzare con elevata precisione le proprietà finali del film depositato.

Il controllo di variabili come temperatura, pressione e velocità di flusso del gas precursore consente di influenzare direttamente la purezza, la densità, la struttura cristallina e lo spessore del film. Ciò significa che un singolo sistema CVD può essere configurato per produrre un rivestimento duro e resistente all'abrasione o uno strato cristallino ultra-puro per l'elettronica.

Indipendenza dal Substrato e dalla Forma

I precursori gassosi fluiscono naturalmente per conformarsi a qualsiasi superficie esposta all'interno della camera di reazione. Ciò rende la CVD eccezionalmente efficace nel rivestire uniformemente forme complesse e non planari.

Inoltre, il processo è compatibile con una vasta gamma di materiali substrato, inclusi wafer di silicio, vetro, metalli e persino polimeri sensibili alla temperatura in alcune varianti CVD a bassa temperatura.

Comprendere i Compromessi

Sebbene potente, la versatilità della CVD comporta complessità intrinseche. Non è una soluzione universale ed è fondamentale comprenderne i limiti per una corretta applicazione.

Vincoli di Processo e Precursori

Il requisito principale per la CVD è la disponibilità di precursori volatili adatti, sostanze chimiche che possono essere facilmente vaporizzate e trasportate. Per alcuni elementi o composti, trovare un precursore stabile, non tossico ed efficiente può rappresentare una sfida significativa.

Inoltre, ottenere le proprietà del film desiderate spesso richiede un'estesa ottimizzazione del processo. L'interazione tra temperatura, pressione e chimica dei gas è complessa e richiede notevoli competenze per essere padroneggiata.

Temperatura e Danni al Substrato

I processi CVD termici tradizionali operano spesso a temperature molto elevate (centinaia o addirittura oltre 1000°C) per guidare le reazioni chimiche necessarie.

Queste temperature possono facilmente danneggiare o distruggere substrati sensibili, come plastiche o dispositivi a semiconduttore pre-elaborati. Questo limite ha guidato lo sviluppo di varianti come la CVD potenziata al plasma (PECVD), che utilizza il plasma per consentire reazioni a temperature molto più basse, espandendo così la sua applicabilità.

Come Applicarlo al Tuo Progetto

La scelta di utilizzare la CVD dipende interamente dal risultato desiderato per il tuo materiale o dispositivo.

- Se il tuo obiettivo principale sono film cristallini ad alta purezza: Il controllo preciso offerto dalla CVD tradizionale è ideale per applicazioni esigenti come la fabbricazione di semiconduttori.

- Se il tuo obiettivo principale è rivestire forme complesse in modo uniforme: La natura in fase vapore della CVD fornisce una copertura conforme superiore rispetto ai metodi a linea di vista come lo sputtering.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: Devi rivolgerti a varianti a temperatura più bassa come PECVD o Deposizione a Strati Atomici (ALD) per evitare di danneggiare il tuo pezzo.

- Se il tuo obiettivo principale è creare materiali nuovi o compositi: La flessibilità chimica della CVD lo rende un potente strumento di ricerca e sviluppo per la scoperta di materiali.

In definitiva, comprendere la CVD come una piattaforma chimica sintonizzabile, piuttosto che come una singola tecnica, è la chiave per sfruttare la sua potenza per l'innovazione dei materiali.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Diversità dei Materiali | Deposita metalli, ceramiche, semiconduttori, grafene e punti quantici da chimica in fase vapore. |

| Controllo delle Proprietà del Film | Regola temperatura, pressione e flusso di gas per purezza, densità, struttura cristallina e spessore. |

| Compatibilità dei Substrati | Funziona con silicio, vetro, metalli e polimeri; si conforma uniformemente a forme complesse. |

| Varianti di Processo | Include CVD potenziata al plasma (PECVD) per applicazioni a bassa temperatura al fine di proteggere substrati sensibili. |

Sblocca il pieno potenziale della Deposizione Chimica da Vapore per il tuo laboratorio! Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu abbia bisogno di film ad alta purezza, rivestimenti uniformi su forme complesse o soluzioni su misura per substrati sensibili alla temperatura, siamo qui per aiutarti. Contattaci oggi per discutere come i nostri sistemi CVD possono guidare avanti la tua innovazione sui materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura