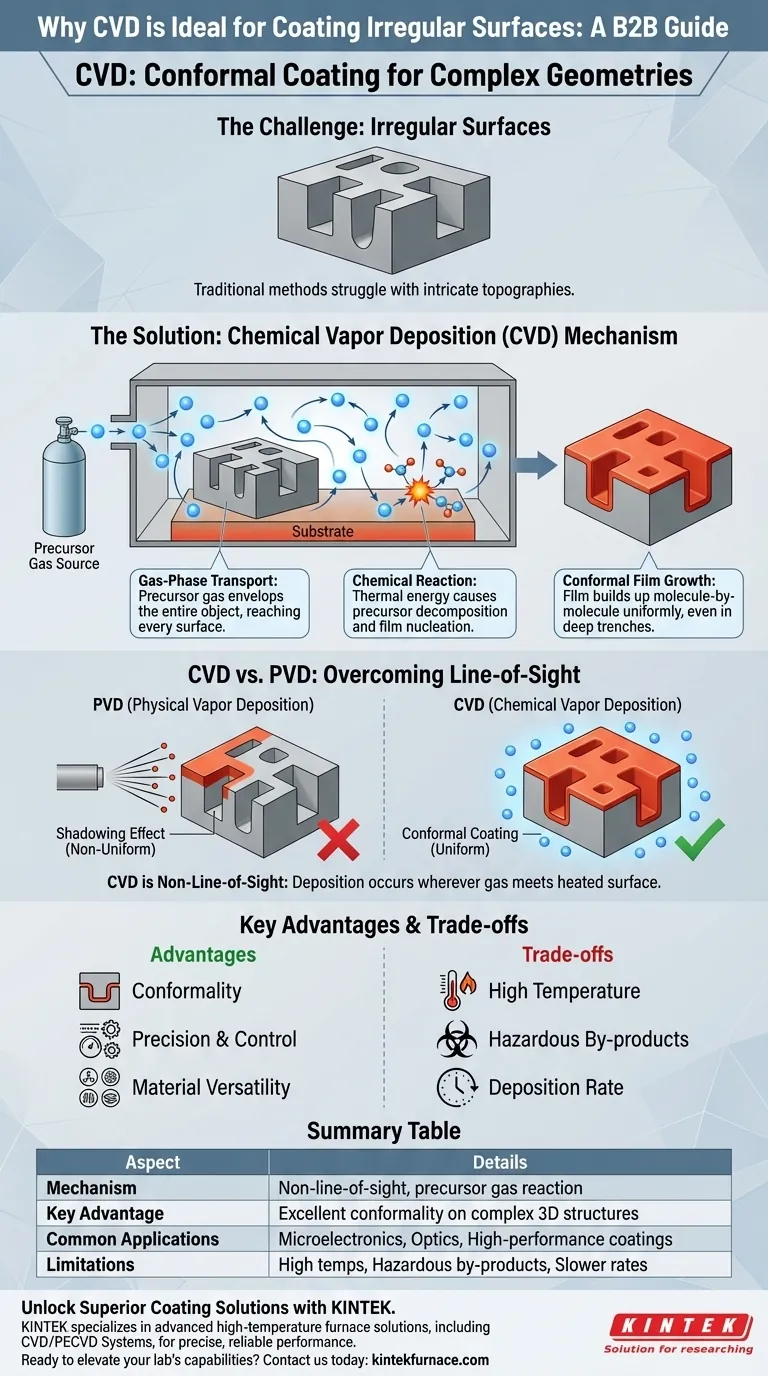

Alla base, la Deposizione Chimica da Fase Vapore (CVD) è particolarmente adatta per rivestire superfici irregolari perché non è un processo "linea di vista". Il materiale da depositare viene introdotto come gas (un precursore) che avvolge completamente il substrato, consentendo a una reazione chimica di costruire un film molecola per molecola su ogni superficie esposta contemporaneamente, indipendentemente dal suo orientamento o complessità.

Il vantaggio fondamentale del CVD è il suo meccanismo: un gas reattivo riempie l'intero volume attorno a un oggetto, permettendo al rivestimento di "crescere" uniformemente su tutte le superfici contemporaneamente, piuttosto che essere "spruzzato" da un'unica direzione. Questo supera gli effetti di ombreggiatura che affliggono altri metodi.

Il Meccanismo Fondamentale: Trasporto in Fase Gassosa

Per capire perché il CVD fornisce una copertura così uniforme, devi prima capire come il materiale si sposta verso la superficie. Il processo è fondamentalmente diverso dai metodi di deposizione fisica.

Come funzionano i Gas Precursori

Nel CVD, il materiale di rivestimento non inizia come un solido che viene evaporato o spruzzato. Invece, viene introdotto in una camera come un gas precursore.

Come qualsiasi gas, le molecole del precursore si muovono casualmente e rapidamente, riempiendo l'intero volume della camera di reazione e circondando il substrato da tutti i lati.

Deposizione Tramite Reazione Chimica

Il rivestimento non si forma finché le molecole del gas precursore non entrano in contatto con il substrato riscaldato. L'energia termica sulla superficie del substrato innesca una reazione chimica.

Questa reazione scompone le molecole del precursore, facendo sì che il materiale solido desiderato si depositi, o "nuclei", direttamente sulla superficie. Il film viene costruito strato atomico o molecolare alla volta.

Il Risultato: Un Film Denso e Conforme

Poiché la reazione chimica avviene ovunque la superficie calda e il gas precursore si incontrano, il film cresce uniformemente su tutto l'oggetto. Ciò include l'interno di trincee profonde, fori e altre caratteristiche complesse e non planari. Il risultato è un film altamente denso e puro con vuoti minimi.

Perché Questo Eccelle nella Conformità

Il termine per questa capacità di rivestire uniformemente topografie complesse è conformità. La natura in fase gassosa del CVD gli conferisce un netto vantaggio rispetto alle tecnologie concorrenti.

Superare la Limitazione della "Linea di Vista"

Tecniche come la Deposizione Fisica da Fase Vapore (PVD), come lo sputtering o l'evaporazione, sono processi linea di vista. Sono analoghe alla verniciatura a spruzzo.

Nella PVD, gli atomi vengono espulsi da un bersaglio solido e viaggiano in linea retta verso il substrato. Le superfici direttamente rivolte verso la sorgente ricevono un rivestimento spesso, mentre le pareti laterali verticali o il fondo delle trincee ricevono poco o nessun materiale, creando un effetto di "ombreggiatura".

Vera Uniformità su Strutture 3D

Il CVD evita completamente questo problema. Poiché il gas precursore circonda l'oggetto, la velocità di deposizione è governata dalla reazione chimica sulla superficie, non dall'angolo di arrivo. Ciò consente uno spessore quasi perfetto e uniforme anche sulle strutture tridimensionali più intricate.

Precisione e Controllo

Controllando attentamente temperatura, pressione e concentrazioni di gas, il CVD consente una gestione precisa dello spessore, della composizione e della microstruttura del film. Questo livello di controllo è essenziale per applicazioni ad alte prestazioni in campi come la microelettronica e l'ottica.

Comprendere i Compromessi

Sebbene potente, il CVD non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per prendere una decisione informata.

Requisiti di Alta Temperatura

I tradizionali processi CVD termici spesso richiedono temperature molto elevate (da diverse centinaia a oltre 1000°C) per avviare le reazioni chimiche necessarie. Queste temperature possono danneggiare o distruggere substrati sensibili al calore, come plastiche o alcuni circuiti integrati.

Chimica Complessa e Sottoprodotti Pericolosi

Le reazioni chimiche che depositano il film creano anche sottoprodotti. Questi possono essere tossici, corrosivi o pericolosi per l'ambiente, richiedendo sistemi di gestione degli scarichi complessi e costosi. Gli stessi gas precursori sono spesso altamente reattivi o pericolosi.

Velocità di Deposizione e Scalabilità

Sebbene il CVD possa essere scalato per la produzione di massa, c'è spesso un compromesso tra velocità di deposizione e qualità del film. Ottenere un film altamente uniforme e di elevata purezza può richiedere velocità di deposizione più lente, il che può influire sulla produttività e sui costi.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta di una tecnologia di deposizione dipende interamente dai vincoli e dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è un rivestimento uniforme su geometrie 3D complesse: il CVD è quasi sempre la scelta superiore grazie al suo meccanismo di deposizione in fase gassosa non in linea di vista.

- Se il tuo substrato è sensibile alla temperatura: devi considerare varianti CVD a bassa temperatura (come il PECVD) o esplorare metodi alternativi come la Deposizione di Strati Atomici (ALD) o la PVD.

- Se la tua priorità è depositare un'ampia varietà di materiali: il CVD è altamente versatile e può depositare metalli, ceramiche e polimeri semplicemente cambiando la chimica del precursore.

In definitiva, il potere del CVD risiede nella sua capacità di costruire film di alta qualità da zero, molecola per molecola, su qualsiasi superficie che il gas precursore possa raggiungere.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Meccanismo | Processo non in linea di vista che utilizza gas precursori per una copertura uniforme |

| Vantaggio Chiave | Eccellente conformità su strutture 3D complesse, evitando effetti di ombreggiatura |

| Applicazioni Comuni | Microelettronica, ottica e rivestimenti ad alte prestazioni |

| Limitazioni | Alte temperature, sottoprodotti pericolosi e potenziali velocità di deposizione più lente |

Sblocca Soluzioni di Rivestimento Superiori con KINTEK

Hai difficoltà a ottenere film densi e uniformi su superfici intricate? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, personalizzate per le tue esigenze uniche. I nostri sistemi CVD/PECVD, parte di una linea completa di prodotti che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, sfruttano eccezionali attività di ricerca e sviluppo e la produzione interna per prestazioni precise e affidabili. Con forti capacità di personalizzazione profonda, garantiamo che la nostra attrezzatura soddisfi i tuoi requisiti sperimentali esatti, migliorando l'efficienza e i risultati in campi come la microelettronica e la scienza dei materiali.

Pronto a elevare le capacità del tuo laboratorio? Contattaci oggi stesso per discutere come KINTEK può supportare i tuoi progetti innovativi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse