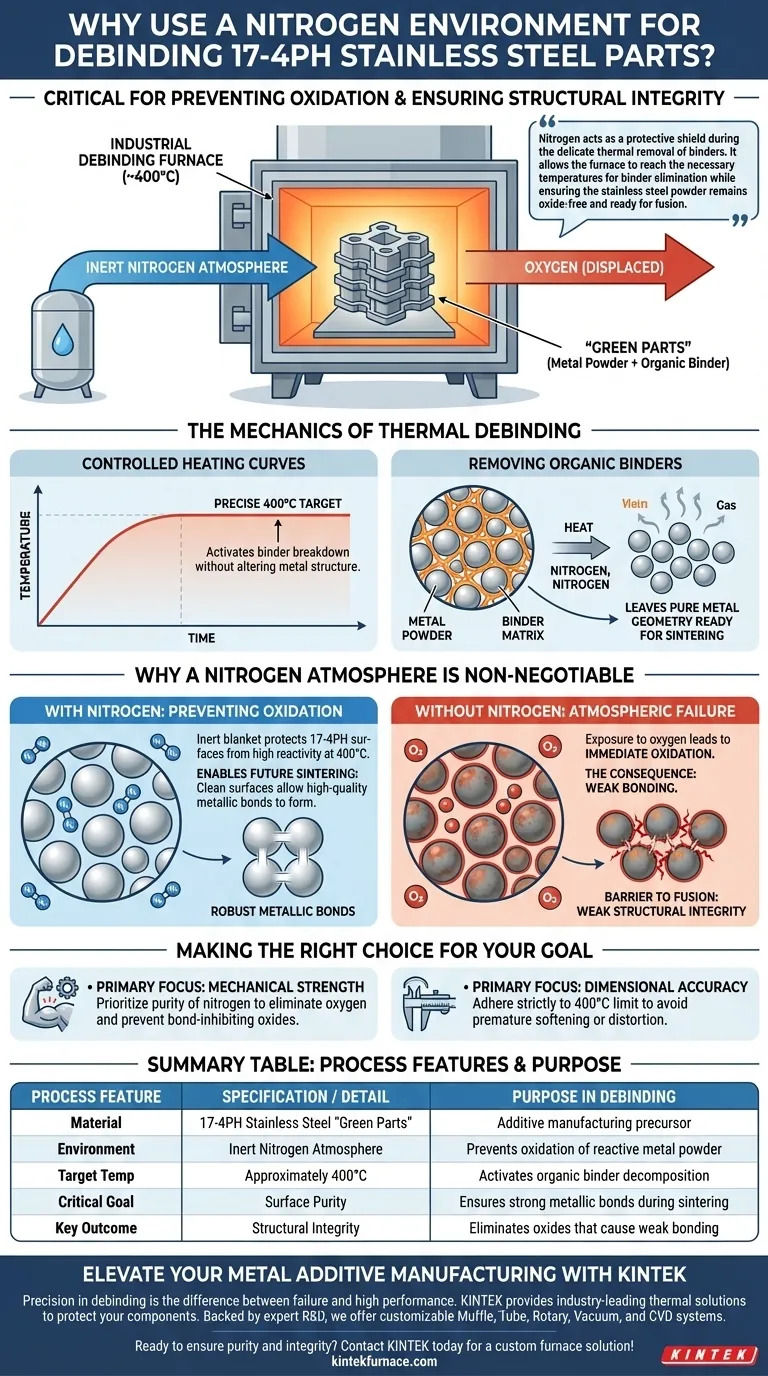

L'uso di un ambiente di azoto in un forno di degasaggio industriale è il fattore critico per prevenire l'ossidazione durante la preparazione delle parti in acciaio inossidabile 17-4PH per il rinforzo finale. Operando a circa 400°C, il forno controlla rigorosamente la rimozione termica dei leganti organici dalle "parti verdi". Questa atmosfera inerte garantisce che la polvere metallica rimanga chimicamente pura, consentendo la formazione di robusti legami metallici durante la successiva fase di sinterizzazione.

L'azoto agisce come uno scudo protettivo durante la delicata rimozione termica dei leganti. Permette al forno di raggiungere le temperature necessarie per l'eliminazione dei leganti, garantendo al contempo che la polvere di acciaio inossidabile rimanga priva di ossidi e pronta per la fusione.

La meccanica del degasaggio termico

Curve di riscaldamento controllate

La funzione principale del forno industriale in questo contesto è quella di eseguire una precisa curva di riscaldamento.

Invece di un riscaldamento rapido, la temperatura viene aumentata con cura fino a 400°C. Questa temperatura specifica è mirata ad attivare la decomposizione dei leganti senza alterare la struttura del metallo.

Rimozione dei leganti organici

La produzione additiva utilizza spesso leganti organici per tenere insieme la polvere metallica in una forma nota come "parte verde".

Il calore del forno fa decomporre o evaporare questi leganti. Ciò lascia la geometria metallica pura, pronta per il processo di fusione finale.

Perché un'atmosfera di azoto è non negoziabile

Prevenzione dell'ossidazione

A 400°C, la polvere di acciaio inossidabile 17-4PH è altamente reattiva all'ossigeno.

Se esposte all'aria normale a questa temperatura, le particelle metalliche si ossiderebbero immediatamente. L'ambiente di azoto sposta l'ossigeno, creando una coperta inerte che protegge le superfici metalliche dalla degradazione chimica.

Abilitazione della sinterizzazione futura

L'obiettivo finale della stampa 3D di metallo è la sinterizzazione, ovvero la fusione, delle particelle in una massa solida.

Legami metallici di alta qualità possono formarsi solo tra superfici metalliche pulite. Se le particelle si ossidano durante il degasaggio, quegli ossidi agiscono come una barriera, impedendo alle particelle di fondersi correttamente nella fase successiva.

La conseguenza del fallimento atmosferico

Il rischio di legami deboli

È fondamentale capire che il degasaggio non riguarda solo la pulizia della parte; riguarda la conservazione della chimica superficiale.

Il mancato mantenimento di un ambiente di azoto porta alla contaminazione della superficie. Ciò si traduce in una debole integrità strutturale perché le particelle metalliche si toccheranno fisicamente ma non riusciranno a legarsi chimicamente durante la sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo processo di produzione di acciaio inossidabile 17-4PH, considera queste priorità:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità alla purezza dell'atmosfera di azoto per eliminare completamente l'ossigeno e prevenire ossidi che inibiscono i legami.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Aderisci rigorosamente al limite di temperatura di 400°C per garantire che la rimozione del legante avvenga senza ammorbidire o distorcere prematuramente la polvere metallica.

Controlla l'atmosfera oggi per garantire la resistenza della parte domani.

Tabella riassuntiva:

| Caratteristica del processo | Specifiche/Dettagli | Scopo nel degasaggio |

|---|---|---|

| Materiale | Acciaio inossidabile 17-4PH | Parti "verdi" di produzione additiva |

| Ambiente | Atmosfera inerte di azoto | Previene l'ossidazione di polvere metallica reattiva |

| Temp. target | Circa 400°C | Attiva la decomposizione del legante organico |

| Obiettivo critico | Purezza superficiale | Garantisce forti legami metallici durante la sinterizzazione |

| Risultato chiave | Integrità strutturale | Elimina gli ossidi che causano legami deboli |

Eleva la tua produzione additiva di metalli con KINTEK

La precisione nella fase di degasaggio fa la differenza tra una parte fallita e un componente ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore progettate per proteggere i tuoi componenti in acciaio inossidabile 17-4PH dall'ossidazione.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio e industriali ad alta temperatura.

Pronto a garantire la purezza chimica e l'integrità strutturale delle tue parti stampate in 3D? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Suhair Ghazi Mahdi. Comparative Study of Additive Manufacturing Techniques and Post-Processing on Microstructure and Properties of 17-4PH Stainless Steel and GRCop-42 Copper Alloy: Sintering Optimization vs Recrystallization Annealing. DOI: 10.22399/ijcesen.2657

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i componenti chiave di un forno a storta? Sbloccare un controllo preciso del trattamento termico

- Quali funzionalità aggiuntive offre un forno ad atmosfera rispetto a un forno a muffola? Sblocca la lavorazione avanzata dei materiali

- Come vengono utilizzate le fornaci ad atmosfera nella produzione di semiconduttori? Essenziali per i processi di ricottura, diffusione e CVD

- Perché è necessaria una fornace di sinterizzazione ad atmosfera controllata per il metallo poroso? Garantire la resistenza e prevenire l'ossidazione

- Quale ruolo gioca un reattore a Sintesi Autosostenuta ad Alta Temperatura (SHS) nella produzione di idruro di titanio in polvere?

- Quali tipi di processi ad alta temperatura può eseguire un forno a atmosfera? Sblocca la trasformazione dei materiali con un controllo di precisione

- Quali vantaggi offre il forno a camera per ricottura con atmosfera controllata? Ottieni un controllo superiore del trattamento termico

- Quali tipi di gas vengono utilizzati nei forni inerti per creare un ambiente controllato? Scopri Azoto vs. Argon per Risultati Ottimali