Il reattore a Sintesi Autosostenuta ad Alta Temperatura (SHS) funge da recipiente di contenimento ad alta pressione progettato per convertire la spugna di titanio in idruro di titanio attraverso una reazione chimica autosostenuta. Invece di agire come un forno tradizionale che applica calore esternamente, il reattore crea un ambiente di idrogeno controllato che consente al titanio di generare il proprio calore, guidando il processo di idrogenazione internamente.

Concetto chiave Il reattore SHS sfrutta la natura esotermica della reazione titanio-idrogeno per guidare il processo, piuttosto che fare affidamento su un'energia esterna continua. Facilita un'"onda di combustione" che si propaga attraverso il materiale, trasformando rapidamente il titanio duttile in fragile idruro di titanio adatto alla produzione di polvere.

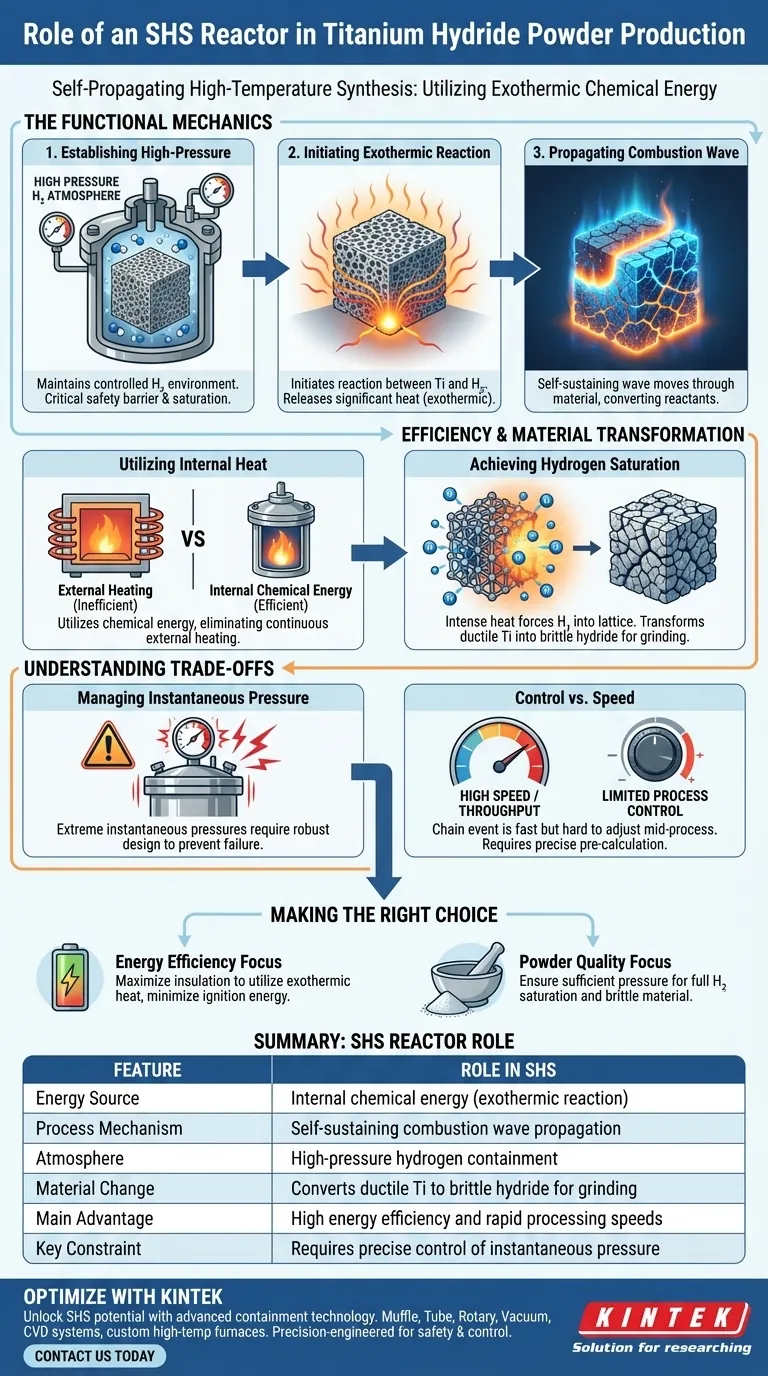

Meccanica Funzionale del Reattore

Stabilire l'Ambiente ad Alta Pressione

Il ruolo principale del reattore è quello di mantenere un atmosfera di idrogeno controllata e ad alta pressione.

Questo ambiente pressurizzato è essenziale per avviare la reazione tra il gas e la spugna di titanio solida. Il recipiente funge da barriera di sicurezza critica, contenendo i reagenti mentre consente il verificarsi dei necessari livelli di saturazione.

Avviare la Reazione Esotermica

Una volta pressurizzato l'ambiente, il sistema del reattore avvia l'interazione chimica tra la polvere di titanio e l'idrogeno.

Questa interazione è esotermica, il che significa che rilascia una quantità significativa di calore. Il reattore è progettato per sfruttare questo rilascio anziché sopprimerlo, utilizzando l'energia per alimentare la fase successiva del processo.

Propagare l'Onda di Combustione

La caratteristica distintiva della tecnologia SHS è l'onda di combustione.

Invece di riscaldare l'intero lotto contemporaneamente dall'esterno, la reazione inizia in un punto specifico e viaggia attraverso il compatto di titanio come un'onda. Il design del reattore assicura che questa onda si muova stabilmente attraverso il materiale, convertendo i reagenti al suo passaggio.

Efficienza e Trasformazione del Materiale

Utilizzo del Calore Interno

Il reattore SHS consente una distinta efficienza energetica utilizzando energia chimica invece del riscaldamento elettrico.

Una volta innescata la reazione, il calore rilasciato dalla formazione di idruro di titanio è sufficiente a sostenere il processo. Ciò elimina la necessità di un riscaldamento esterno continuo, distinguendolo dai metodi convenzionali di sinterizzazione o diffusione.

Ottenere la Saturazione di Idrogeno

L'obiettivo finale del reattore è raggiungere elevati livelli di saturazione di idrogeno all'interno del reticolo di titanio.

Il calore intenso e localizzato dell'onda di combustione forza l'idrogeno nella struttura metallica. Questa saturazione trasforma il titanio naturalmente duttile in una fase di idruro fragile, che è la proprietà fisica richiesta per macinare facilmente il materiale in una polvere fine in seguito.

Comprendere i Compromessi

Gestire la Pressione Istantanea

Sebbene efficiente, il processo SHS genera condizioni interne estreme.

Il reattore deve essere abbastanza robusto da resistere a pressioni istantanee estreme causate dal rapido rilascio di energia. Il mancato contenimento di questi picchi di pressione può portare a danni alle apparecchiature o a pericoli per la sicurezza.

Controllo vs. Velocità

La velocità dell'onda autosostenuta offre un'elevata produttività, ma presenta una sfida nel controllo del processo.

A differenza di un forno a riscaldamento lento in cui la temperatura può essere regolata gradualmente, la reazione SHS è un evento a catena. I parametri del reattore (pressione iniziale e densità dei reagenti) devono essere calcolati con precisione in anticipo, poiché è difficile regolare l'"onda" a metà processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un reattore SHS per la produzione di idruro di titanio, allinea i tuoi parametri operativi con i tuoi specifici requisiti di output.

- Se il tuo obiettivo principale è l'efficienza energetica: Affidati all'isolamento del reattore per massimizzare l'utilizzo del calore esotermico, minimizzando l'energia di innesco iniziale richiesta.

- Se il tuo obiettivo principale è la qualità della polvere: Assicurati che la pressione del reattore sia sufficiente a garantire la piena saturazione di idrogeno, poiché una saturazione incompleta renderà il titanio troppo duttile per una macinazione efficace.

Il reattore SHS non è semplicemente un recipiente di riscaldamento; è una camera di pressione di precisione che trasforma il potenziale chimico del titanio nell'energia termica necessaria per la sua stessa trasformazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Reattore SHS |

|---|---|

| Fonte di Energia | Energia chimica interna (reazione esotermica) |

| Meccanismo di Processo | Propagazione autosostenuta dell'onda di combustione |

| Atmosfera | Contenimento di idrogeno ad alta pressione |

| Cambiamento del Materiale | Converte il titanio duttile in idruro fragile per la macinazione |

| Vantaggio Principale | Elevata efficienza energetica e rapide velocità di elaborazione |

| Vincolo Chiave | Richiede un controllo preciso della pressione istantanea |

Ottimizza la Tua Sintesi di Materiali con KINTEK

Sblocca il pieno potenziale della Sintesi Autosostenuta ad Alta Temperatura con tecnologia di contenimento avanzata. Supportato da R&S e produzione esperta, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze uniche di scienza dei materiali.

Sia che tu stia producendo idruro di titanio ad alta purezza o esplorando nuovi processi chimici esotermici, i nostri sistemi ingegnerizzati di precisione forniscono la sicurezza e il controllo richiesti per ambienti ad alta pressione.

Pronto a elevare le capacità del tuo laboratorio? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale funzione svolge un forno a gas a flusso nella riduzione del minerale di ferro? Padronanza della distribuzione del gas in laboratorio e della sincronizzazione termica

- Qual è lo scopo dell'introduzione di un'atmosfera protettiva di azoto durante la ricottura continua dell'acciaio al silicio?

- Quale ambiente di processo fornisce un forno a atmosfera controllata per LMFP? Master Seconda Cristallizzazione

- Perché è necessario un sistema di protezione con argon ad alta purezza per il CP-Ti? Proteggere la duttilità nel trattamento termico del titanio

- Come sono disposti gli elementi riscaldanti nel forno di ricottura a cassone in atmosfera? Per un riscaldamento uniforme e un controllo preciso

- Quali sono i requisiti per le applicazioni ad alta pressione in un forno a scatola ad atmosfera? Guida essenziale ai sistemi sicuri per recipienti a pressione

- Quali sono i principali campi di applicazione dei forni ad atmosfera? Essenziali per il settore metallurgico, elettronico e la ricerca e sviluppo

- Perché è necessaria una fornace di fusione con flusso costante di argon? Garantire la purezza nella produzione di vetro contenente iodio