Nella sua essenza, un forno a atmosfera è uno strumento altamente versatile per la modifica dei materiali, capace di eseguire una vasta gamma di processi ad alta temperatura. Questi includono varie forme di trattamento termico come la ricottura brillante e la tempra neutra, la sintesi di materiali come la sinterizzazione ad alta temperatura e la modifica della chimica superficiale come la nitrurazione e la carbonitrurazione.

Lo scopo fondamentale di un forno a atmosfera non è solo generare calore, ma controllare con precisione l'ambiente chimico attorno a un materiale. Questo controllo consente di prevenire reazioni indesiderate come l'ossidazione o di introdurre intenzionalmente reazioni specifiche per alterare le proprietà di un materiale.

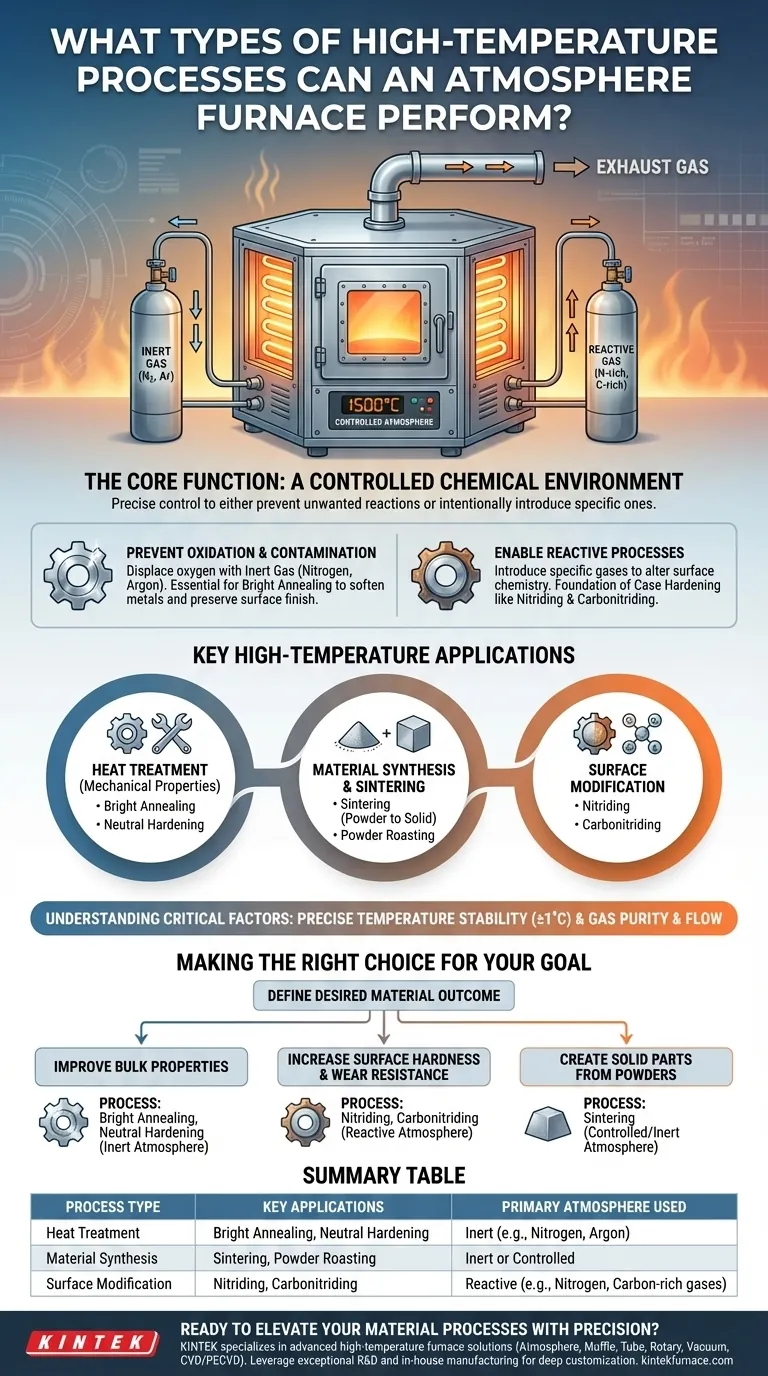

La Funzione Principale: Un Ambiente Chimico Controllato

L'"atmosfera" nel nome del forno è la chiave della sua funzione. Sostituendo l'aria ambiente con un gas specifico o una miscela di gas, si ottiene il controllo sulle reazioni chimiche che avvengono ad alte temperature.

Prevenzione di Ossidazione e Contaminazione

Molti processi ad alta temperatura falliscono in presenza di ossigeno. Il ruolo principale di un'atmosfera inerte (utilizzando gas come azoto o argon) è quello di espellere l'ossigeno e prevenire ossidazione, incrostazioni e scolorimento.

Questo è essenziale per la ricottura brillante, dove l'obiettivo è ammorbidire un metallo e alleviare le sollecitazioni interne senza creare uno strato di ossido, preservando così una finitura superficiale pulita e luminosa.

Abilitare Processi Reattivi

Oltre alla prevenzione, questi forni possono introdurre gas reattivi specifici per alterare intenzionalmente la chimica superficiale di un materiale. Questa è la base delle tecniche di tempra superficiale.

Ad esempio, la nitrurazione e la carbonitrurazione implicano l'introduzione di gas ricchi di azoto (e talvolta ricchi di carbonio). Ad alte temperature, gli atomi di azoto diffondono nella superficie dell'acciaio, formando composti nitruri estremamente duri e creando un "rivestimento" resistente all'usura.

Applicazioni Chiave ad Alta Temperatura

La capacità di controllare sia la temperatura che la chimica sblocca diversi processi industriali e di ricerca critici.

Trattamento Termico per Proprietà Meccaniche

Il trattamento termico modifica la microstruttura di un materiale per ottenere le proprietà meccaniche desiderate come durezza o duttilità.

La tempra neutra è un processo utilizzato per aumentare la durezza e la resistenza dell'acciaio. Richiede un'atmosfera attentamente bilanciata per riscaldare il componente senza aggiungere o rimuovere carbonio dalla sua superficie, garantendo proprietà uniformi dappertutto.

Sintesi di Materiali e Sinterizzazione

Questi forni sono cruciali per creare nuovi materiali o consolidarli dalla forma in polvere.

La sinterizzazione è il processo di prendere polvere compattata (metallica o ceramica) e riscaldarla appena al di sotto del suo punto di fusione. L'atmosfera controllata impedisce alle polveri fini di ossidarsi e consente alle particelle di legarsi insieme, formando una parte solida e densa.

La calcinazione delle polveri (powder roasting) è un'altra applicazione comune, utilizzata come fase preparatoria per indurre cambiamenti chimici o purificare le polveri di materia prima prima di un'ulteriore lavorazione.

Comprendere i Fattori Critici

Ottenere risultati positivi e ripetibili dipende da più della semplice scelta del gas giusto.

La Necessità di un Controllo Preciso della Temperatura

I forni a atmosfera di fascia alta offrono un'eccezionale stabilità della temperatura, con variazioni minime di ±1°C. Questa uniformità non è un lusso; è fondamentale per garantire che l'intero pezzo o lotto riceva lo stesso trattamento termico, portando a proprietà del materiale coerenti e prevedibili.

Purezza e Flusso del Gas

L'efficacia dell'atmosfera controllata dipende dalla purezza del gas di origine e dalla capacità del forno di mantenere una leggera pressione positiva. Ciò impedisce a qualsiasi aria ambiente di penetrare e contaminare il processo, il che potrebbe rovinare il risultato desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, devi prima definire il risultato materiale desiderato.

- Se il tuo obiettivo principale è migliorare le proprietà di massa senza modifiche superficiali: Processi come la ricottura brillante o la tempra neutra in un'atmosfera inerte o bilanciata sono l'approccio corretto.

- Se il tuo obiettivo principale è aumentare la durezza superficiale e la resistenza all'usura: Sono necessari processi reattivi come la nitrurazione o la carbonitrurazione, che utilizzano una miscela di gas specificamente scelta.

- Se il tuo obiettivo principale è creare parti solide da polveri: La sinterizzazione in un'atmosfera controllata, spesso inerte, è il metodo richiesto per prevenire l'ossidazione e garantire un corretto legame tra le particelle.

Padroneggiare la scienza dei materiali inizia comprendendo la potente interazione tra temperatura e atmosfera chimica.

Tabella Riepilogativa:

| Tipo di Processo | Applicazioni Chiave | Atmosfera Principale Utilizzata |

|---|---|---|

| Trattamento Termico | Ricottura Brillante, Tempra Neutra | Inerte (es. Azoto, Argon) |

| Sintesi di Materiali | Sinterizzazione, Calcinazione delle Polveri | Inerte o Controllata |

| Modifica Superficiale | Nitrurazione, Carbonitrurazione | Reattiva (es. Gas ricchi di Azoto, Carbonio) |

Pronto a elevare i tuoi processi sui materiali con precisione? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Atmosfera, Forni a Muffola, Forni a Tubo, Forni Rotativi, Forni a Vuoto e Sistemi CVD/PECVD. Sfruttando una R&S eccezionale e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni ottimali per diversi laboratori. Contattaci oggi stesso per discutere come la nostra esperienza può trasformare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico