In breve, le fornaci ad atmosfera sono utilizzate nella produzione di semiconduttori per riscaldare con precisione i wafer di silicio in un ambiente gassoso strettamente controllato. Questo controllo è essenziale per passaggi di fabbricazione critici come la ricottura, la diffusione, l'ossidazione e la deposizione di film sottili, che collettivamente formano i circuiti integrati su un chip.

Lo scopo fondamentale di una fornace ad atmosfera non è semplicemente riscaldare il wafer, ma creare un ambiente chimico specifico e ultrapuro. Questo previene reazioni indesiderate e contaminazioni, consentendo agli ingegneri di alterare intenzionalmente le proprietà del materiale del wafer con una precisione a livello atomico.

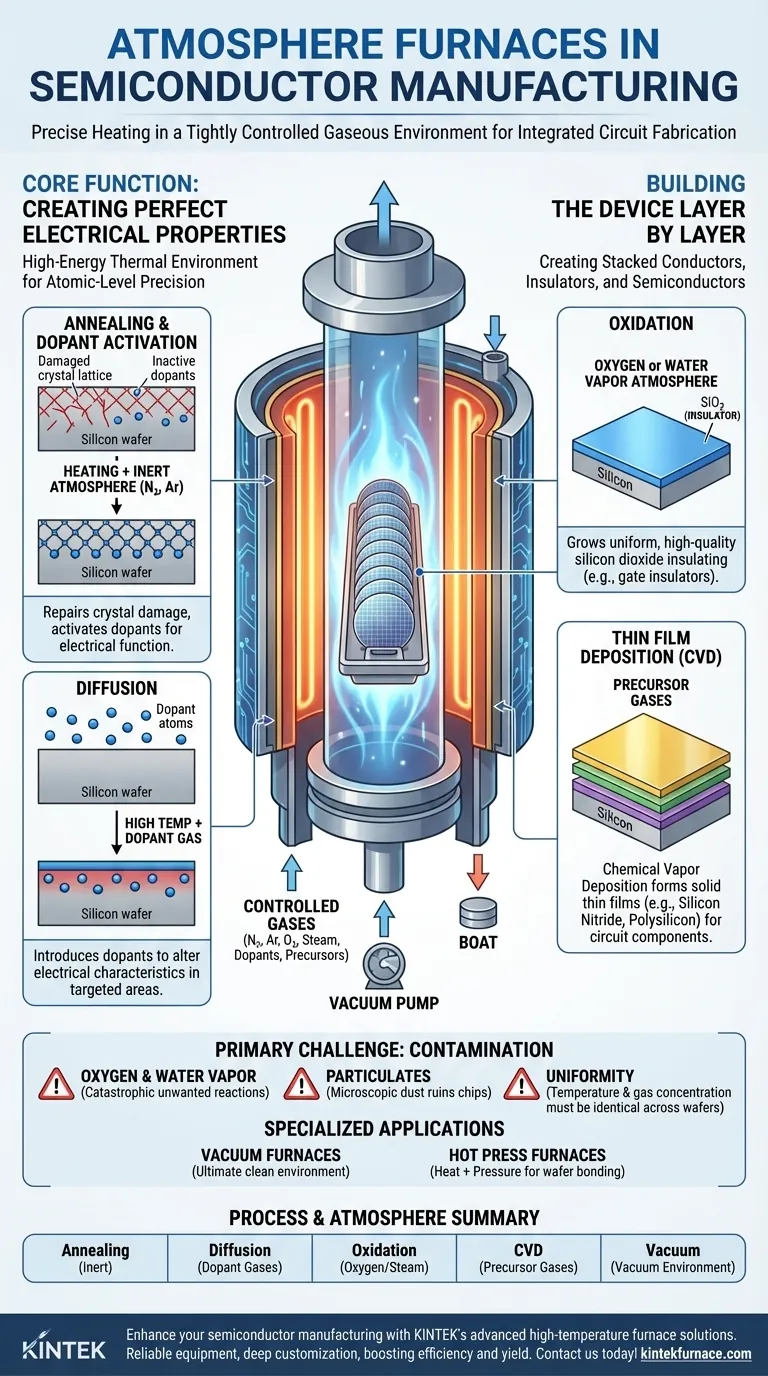

La funzione principale: creare proprietà elettriche perfette

La produzione di semiconduttori è un processo di costruzione e alterazione metodica di strati su un wafer di silicio. Le fornaci ad atmosfera forniscono l'ambiente termico ad alta energia necessario per guidare questi cambiamenti.

Ricottura e attivazione dei droganti

Dopo che gli ioni (droganti) vengono impiantati nel silicio per cambiarne la conduttività elettrica, la struttura cristallina del wafer viene danneggiata.

La ricottura è un processo di riscaldamento eseguito in un'atmosfera inerte (come azoto o argon) per riparare questo danno al reticolo cristallino. Serve anche ad "attivare" i droganti, spostandoli nelle posizioni corrette all'interno del cristallo in modo che possano funzionare elettricamente.

Diffusione

La diffusione è un altro metodo per introdurre droganti. I wafer vengono posti in una fornace e viene introdotto un gas specifico contenente gli atomi droganti desiderati.

A temperature elevate, questi atomi si diffondono dal gas nella superficie del wafer di silicio, alterandone le caratteristiche elettriche in aree mirate. Il controllo della temperatura e della concentrazione del gas da parte della fornace determina il profilo finale dei droganti.

Costruire il dispositivo strato per strato

I chip moderni sono costituiti da milioni o miliardi di transistor costruiti da strati sovrapposti di materiali conduttivi, isolanti e semiconduttori. Le fornaci sono fondamentali per la creazione di questi strati.

Ossidazione

Uno degli strati più cruciali è il biossido di silicio (SiO₂), un eccellente isolante elettrico.

In una fornace per ossidazione, i wafer vengono riscaldati in un'atmosfera di ossigeno puro o vapore acqueo. Questo provoca la "crescita" di uno strato uniforme e di alta qualità di SiO₂ sulla superficie del silicio, formando gli isolanti di gate essenziali per il funzionamento dei transistor.

Deposizione di film sottili (CVD)

La Deposizione Chimica da Vapore (CVD) è un processo utilizzato per depositare film sottili di vari materiali sul wafer.

I gas precursori vengono introdotti in una fornace CVD, dove reagiscono ad alte temperature sulla superficie del wafer per formare un film solido, come il nitruro di silicio (un isolante) o il polisilicio (un conduttore). È così che vengono costruiti i "fili" e altri componenti del circuito.

Applicazioni specializzate delle fornaci

Diverse fasi di fabbricazione richiedono diversi tipi di controllo dell'atmosfera.

- Le fornaci sottovuoto creano un ambiente quasi completamente privo di molecole di gas. Questa è l'atmosfera pulita per eccellenza, utilizzata per processi come la pulizia delle superfici e i trattamenti termici in cui deve essere evitata qualsiasi reazione con i gas ambientali.

- Le fornaci a pressa a caldo applicano sia calore che pressione meccanica. Sono utilizzate per compiti come il bonding di wafer, dove due wafer semiconduttori separati vengono fisicamente uniti per creare strutture 3D avanzate.

Comprendere la sfida principale: la contaminazione

L'estrema precisione richiesta nella fabbricazione di semiconduttori significa che qualsiasi deviazione dall'ambiente previsto è una potenziale fonte di guasto. Questa è la sfida centrale che le fornaci ad atmosfera sono progettate per risolvere.

Il nemico: ossigeno e vapore acqueo

Per qualsiasi processo non destinato all'ossidazione, la presenza di anche tracce di ossigeno o vapore acqueo è catastrofica. L'ossidazione indesiderata può creare strati isolanti non intenzionali, alterare le proprietà del materiale e causare guasti al dispositivo. Un'atmosfera inerte o sottovuoto è l'unica soluzione.

Il rischio di particelle

Le fornaci devono essere anche impeccabilmente pulite. Una singola particella di polvere microscopica che cade su un wafer prima o durante un processo termico può bloccare una fase di deposizione o incisione, creando un difetto che rovina l'intero chip.

La domanda di uniformità

La temperatura su un wafer da 300 mm (e da wafer a wafer) deve essere incredibilmente uniforme. Qualsiasi variazione di temperatura può far sì che gli strati crescano a spessori diversi o che i droganti si diffondano in modo non uniforme, portando a prestazioni incoerenti tra i chip sul wafer.

Abbinare la fornace alla fase di produzione

La scelta della giusta tecnologia di fornace è dettata interamente dalla fase di processo specifica che viene eseguita.

- Se il tuo obiettivo primario è depositare film sottili complessi: utilizzerai una fornace CVD, ottimizzata per un flusso di gas preciso e reazioni chimiche sulla superficie del wafer.

- Se il tuo obiettivo primario è attivare i droganti o riparare i danni al cristallo: una fornace di ricottura che fornisce un'atmosfera di gas inerte (non reattivo) è lo strumento corretto.

- Se il tuo obiettivo primario è far crescere uno strato isolante di alta qualità: una fornace di ossidazione è specificamente progettata per introdurre un ambiente controllato di ossigeno o vapore.

- Se il tuo obiettivo primario è garantire la purezza assoluta per il trattamento termico: una fornace sottovuoto è essenziale per rimuovere praticamente tutte le molecole di gas reattivo.

In definitiva, il controllo preciso offerto dalle fornaci ad atmosfera è ciò che trasforma un semplice wafer di silicio nella complessa base di tutta l'elettronica moderna.

Tabella riassuntiva:

| Processo | Scopo | Atmosfera utilizzata |

|---|---|---|

| Ricottura | Riparare i danni al cristallo, attivare i droganti | Inerte (es. azoto, argon) |

| Diffusione | Introdurre droganti nel silicio | Gas droganti specifici |

| Ossidazione | Crescere strati isolanti di biossido di silicio | Ossigeno o vapore acqueo |

| CVD | Depositare film sottili (es. nitruro di silicio) | Gas precursori per reazioni |

| Processi sottovuoto | Garantire la purezza, prevenire la contaminazione | Ambiente sottovuoto |

Migliora la tua produzione di semiconduttori con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando l'efficienza e la resa. Contattaci oggi per discutere come possiamo supportare i tuoi processi critici!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali