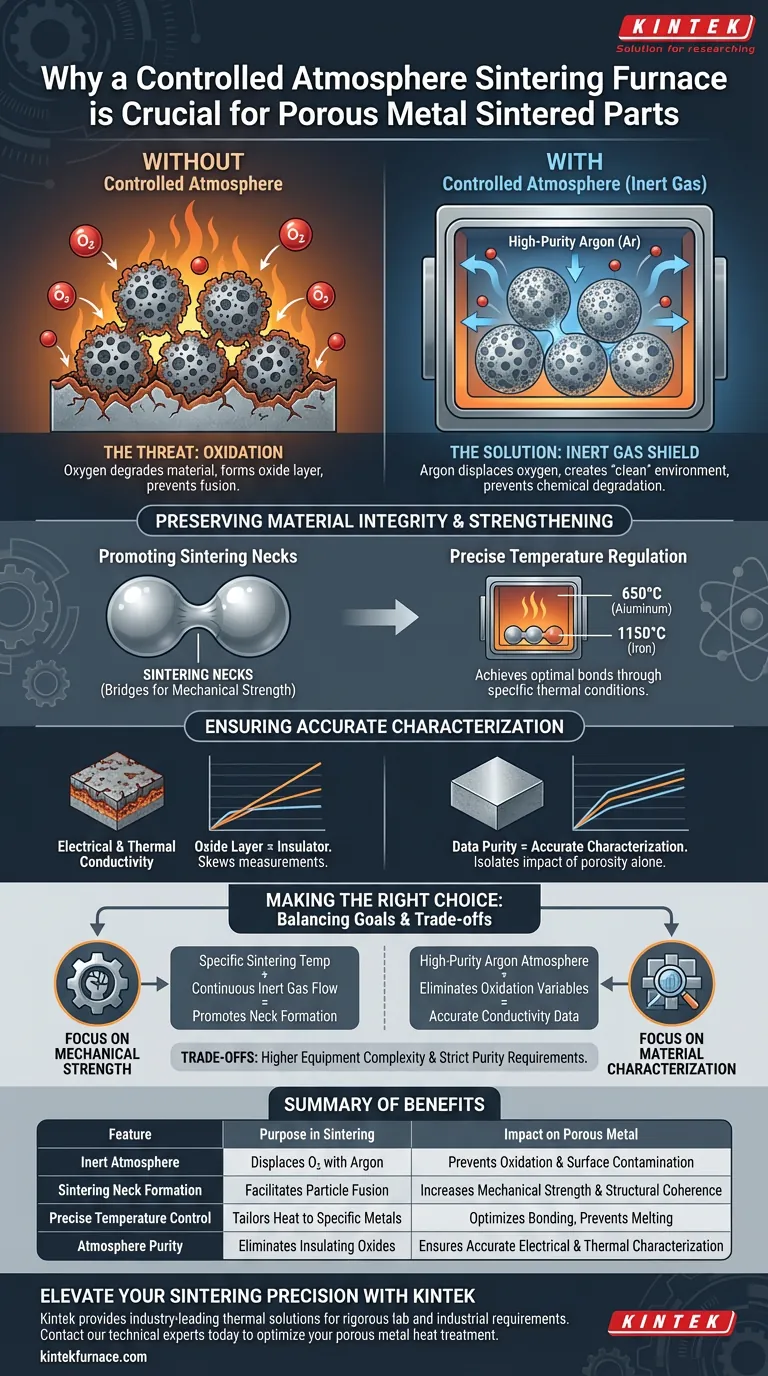

La necessità primaria di una fornace di sinterizzazione ad atmosfera controllata risiede nella sua capacità di isolare le particelle metalliche dall'ossigeno mentre applica il calore intenso necessario per la fusione. Senza questo ambiente controllato, che utilizza tipicamente argon ad alta purezza, le particelle metalliche si ossiderebbero anziché fondersi, compromettendo l'integrità strutturale e funzionale della parte finale.

Concetto chiave Per ottenere una resistenza meccanica affidabile nelle parti in metallo poroso, è necessario eliminare l'ossidazione durante il processo di riscaldamento. Un'atmosfera controllata garantisce che la formazione dei colli di sinterizzazione e le proprietà del materiale risultanti siano influenzate solo dalla porosità desiderata, non dalla contaminazione atmosferica.

Conservazione dell'integrità del materiale

La minaccia dell'ossidazione

A temperature elevate, le particelle metalliche sono altamente reattive all'ossigeno. Senza protezione, si forma uno strato di ossido sulla superficie delle particelle.

Questa ossidazione agisce come una barriera, impedendo al metallo di fondersi correttamente. Degrada le proprietà intrinseche del materiale prima ancora che la parte sia finita.

Il ruolo protettivo del gas inerte

Per agire come contromisura, queste fornaci utilizzano un'atmosfera controllata, spesso composta da gas argon ad alta purezza.

Questo gas inerte sposta l'ossigeno all'interno della camera. Crea un ambiente "pulito" in cui il metallo può subire un trattamento termico elevato senza degradarsi chimicamente.

Meccanismi di rafforzamento

Promozione della formazione di colli di sinterizzazione

L'obiettivo finale di questo trattamento termico è la resistenza meccanica. Ciò si ottiene attraverso la formazione di colli di sinterizzazione.

Questi "colli" sono ponti che si formano tra singole particelle metalliche, fondendole in una struttura coerente. È necessaria un'atmosfera controllata per facilitare il contatto superficiale pulito necessario alla crescita di questi colli.

Regolazione precisa della temperatura

Ottenere questi legami richiede condizioni termiche specifiche su misura per il tipo di metallo.

Ad esempio, la fornace deve mantenere temperature distinte come 650°C per l'alluminio o 1150°C per il ferro. Il sistema della fornace regola queste temperature con precisione per ottimizzare il risultato della sinterizzazione per la specifica matrice del materiale.

Garantire una caratterizzazione accurata

Isolamento dell'impatto della porosità

Quando si analizzano parti in metallo poroso, gli ingegneri misurano spesso la conducibilità elettrica e termica effettiva.

Se il metallo si ossida, lo strato di ossido agisce come un isolante, distorcendo queste misurazioni.

Rimozione delle variabili

Prevenendo l'ossidazione, l'atmosfera controllata garantisce la purezza dei dati.

Garantisce che qualsiasi variazione di conducibilità sia il risultato della sola porosità. Ciò consente ai ricercatori di caratterizzare accuratamente come gli spazi vuoti influenzano le prestazioni del materiale senza interferenze da impurità superficiali.

Comprendere i compromessi

Complessità dell'attrezzatura

Mentre una normale fornace a muffola può indurre cambiamenti strutturali a livello molecolare, manca del sofisticato controllo del gas di una fornace di sinterizzazione.

L'utilizzo di un sistema ad atmosfera controllata introduce una maggiore complessità per quanto riguarda la gestione del flusso di gas e l'integrità delle guarnizioni rispetto al trattamento termico ad aria aperta.

Requisiti di elevata purezza

L'efficacia del processo dipende interamente dalla qualità dell'atmosfera.

Se il gas argon non è di alta purezza, o se c'è una perdita nel sistema, può ancora verificarsi un'ossidazione parziale. Ciò porta a una resistenza meccanica incoerente e a dati di conducibilità inaffidabili.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la strategia di trattamento termico corretta, considera le proprietà del materiale che stai cercando di ottimizzare.

- Se la tua priorità principale è la resistenza meccanica: Assicurati che la tua fornace possa raggiungere la temperatura di sinterizzazione specifica (ad esempio, 1150°C per il ferro) mantenendo un flusso continuo di gas inerte per promuovere la formazione di colli.

- Se la tua priorità principale è la caratterizzazione del materiale: Utilizza un'atmosfera di argon ad alta purezza per eliminare le variabili di ossidazione, garantendo che i tuoi dati di conducibilità riflettano solo l'impatto della porosità del materiale.

Il successo nella sinterizzazione dei metalli porosi dipende non solo dal calore, ma dalla purezza assoluta dell'ambiente in cui tale calore viene applicato.

Tabella riassuntiva:

| Caratteristica | Scopo nella sinterizzazione | Impatto sul metallo poroso |

|---|---|---|

| Atmosfera inerte | Sposta l'ossigeno utilizzando argon ad alta purezza | Previene l'ossidazione e la contaminazione superficiale |

| Formazione di colli di sinterizzazione | Facilita la fusione delle particelle | Aumenta la resistenza meccanica e la coerenza strutturale |

| Controllo preciso della temperatura | Adatta il calore a metalli specifici (ad es. 1150°C per il ferro) | Ottimizza la legatura del materiale senza fusione |

| Purezza dell'atmosfera | Elimina gli strati di ossido isolanti | Garantisce una caratterizzazione elettrica e termica accurata |

Migliora la precisione della tua sinterizzazione con KINTEK

Non lasciare che l'ossidazione comprometta l'integrità del tuo materiale. KINTEK fornisce soluzioni termiche leader del settore, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti progettati per rigorosi requisiti di laboratorio e industriali. Supportati da ricerca e sviluppo esperti e da una produzione di precisione, le nostre fornaci ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche esigenze di flusso di gas e purezza atmosferica.

Pronto a ottimizzare il trattamento termico dei tuoi metalli porosi? Contatta oggi i nostri esperti tecnici per trovare la fornace perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- J. M. Montes, Fátima Ternero. Effective Electrical and Thermal Conductivities of Porous Sintered Metallic Compacts. DOI: 10.1007/s11661-025-07876-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come un forno ad alta temperatura facilita la pirolisi flash? Sblocca prestazioni superiori del catalizzatore Fe-N-C

- Qual è lo scopo dell'utilizzo di un trattamento a forno di omogeneizzazione a due stadi per lingotti di lega Al-Cu-Li? Ottimizzare la plasticità

- Quali industrie utilizzano comunemente i forni ad atmosfera controllata? Sblocca la precisione nella produzione ad alta tecnologia

- Perché la protezione con atmosfera di argon è fondamentale durante la selenizzazione di CoO/CoSe? Chiave per eterostrutture ad alta purezza

- Come fa un forno a atmosfera controllata a prevenire l'ossidazione e la decarburazione? Master Precision Heat Treatment

- Qual è lo scopo dell'atmosfera di vapore nelle applicazioni dei forni? Migliorare la Durata del Metallo con Ossidazione Controllata

- Quali sono i componenti chiave di un forno a storta? Sbloccare un controllo preciso del trattamento termico

- Qual è la funzione di un forno a pirolisi ad alta temperatura nella preparazione di nanoparticelle magnetiche Fe3O4/biochar?