In un forno inerte, l'atmosfera controllata viene creata utilizzando specifici gas inerti, più comunemente azoto (N₂) e argon (Ar). Questi gas vengono introdotti nella camera sigillata per spostare l'ossigeno e l'umidità, che possono causare reazioni indesiderate come l'ossidazione a temperature elevate. Questo processo protegge il materiale in lavorazione e garantisce l'integrità del prodotto finale.

La scelta di un gas inerte non è arbitraria; è una decisione calcolata basata sul livello di inerzia richiesto per il tuo processo specifico, la reattività dei tuoi materiali e un compromesso diretto tra costo operativo e prestazioni.

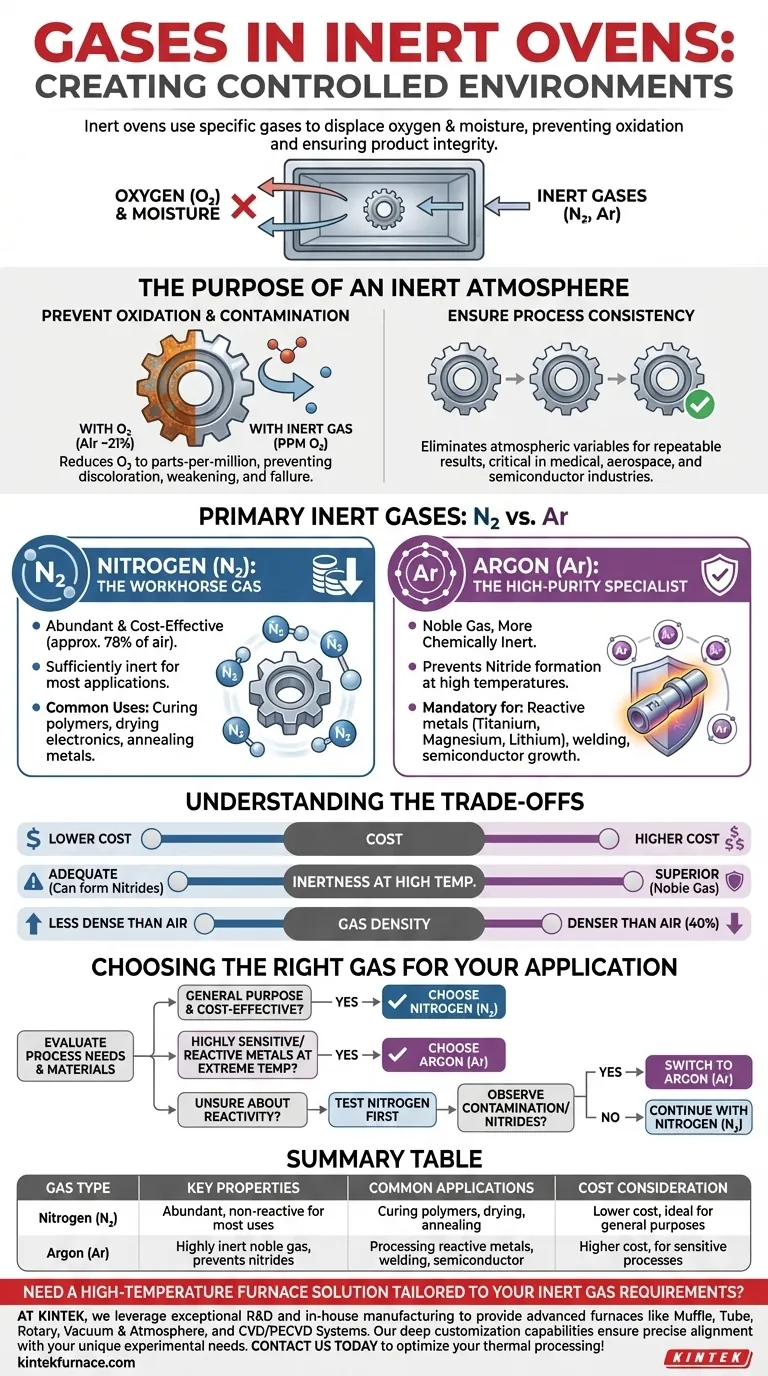

Lo Scopo di un'Atmosfera Inerte

L'obiettivo fondamentale dell'utilizzo di un gas inerte è rimuovere gli elementi reattivi dall'ambiente del forno, principalmente l'ossigeno. Questa atmosfera controllata è fondamentale per la lavorazione termica ad alta affidabilità.

Prevenire Ossidazione e Contaminazione

L'ossigeno è altamente reattivo, specialmente quando riscaldato. Per molti materiali, la sua presenza porta all'ossidazione, che può manifestarsi come scolorimento, appannamento, indebolimento dell'integrità strutturale o un completo fallimento della funzione prevista del pezzo.

Purgando la camera con un gas come l'azoto o l'argon, si espelle fisicamente l'ossigeno, riducendone la concentrazione da circa il 21% (nell'aria normale) a sole parti per milione (PPM). Ciò impedisce il verificarsi di queste reazioni distruttive.

Garantire la Coerenza del Processo

Un'atmosfera inerte elimina una variabile importante dal tuo processo: la reattività atmosferica. Ciò garantisce che i risultati che ottieni oggi saranno identici ai risultati che otterrai domani.

Questa ripetibilità è non negoziabile in settori come la produzione di dispositivi medici, l'ingegneria aerospaziale e la fabbricazione di semiconduttori, dove anche deviazioni minori possono portare a guasti catastrofici.

Uno Sguardo più Approfondito ai Gas Inerti Primari

Sebbene sia l'azoto che l'argon siano efficaci, hanno proprietà distinte che li rendono adatti a diverse applicazioni.

Azoto (N₂): Il Gas Factotum

L'azoto è il gas inerte più utilizzato per i forni industriali. Costituisce circa il 78% dell'aria che respiriamo, rendendolo abbondante e altamente economico da produrre e acquisire.

Per la stragrande maggioranza delle applicazioni — come la polimerizzazione di polimeri, l'essiccazione di componenti elettronici o la ricottura di metalli comuni — l'azoto fornisce un ambiente sufficientemente inerte per prevenire l'ossidazione senza incorrere in elevati costi operativi.

Argon (Ar): Lo Specialista dell'Alta Purezza

L'argon è un gas nobile, il che significa che è più chimicamente inerte dell'azoto. Mentre l'azoto è non reattivo nella maggior parte delle situazioni, può reagire con alcuni elementi a temperature molto elevate per formare nitruri.

Questo rende l'argon la scelta obbligata quando si lavora con metalli altamente reattivi come titanio, magnesio o litio. È anche preferito per processi avanzati come la saldatura o la crescita di cristalli di semiconduttori dove l'assoluta non reattività è di primaria importanza.

Comprendere i Compromessi: Azoto vs. Argon

La scelta tra questi due gas richiede un equilibrio tra tre fattori chiave.

Costo

Questo è il fattore più significativo. L'azoto è sostanzialmente più economico dell'argon. Per processi in cui l'azoto è sufficiente, l'utilizzo di argon comporta spese operative inutilmente elevate.

Inerzia ad Alte Temperature

L'argon è sempre più inerte dell'azoto. Se il tuo processo prevede temperature sufficientemente alte da causare la reazione dell'azoto con il tuo materiale specifico (formando nitruri), devi usare l'argon. Per la maggior parte delle altre applicazioni, l'inerzia dell'azoto è perfettamente adeguata.

Densità del Gas

L'argon è circa il 40% più denso dell'aria, mentre l'azoto è leggermente meno denso dell'aria. Ciò significa che l'argon può essere più efficace nello spostare l'aria dal basso verso l'alto in una camera. Tuttavia, un forno opportunamente progettato con una buona circolazione può ottenere un ambiente a basso PPM di ossigeno con entrambi i gas.

Scegliere il Gas Giusto per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche dei tuoi materiali e del tuo processo.

- Se il tuo obiettivo principale è l'efficacia dei costi per la polimerizzazione o la ricottura generica: L'azoto (N₂) è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente sensibili o reattivi a temperature estreme: L'argon (Ar) è essenziale per garantire l'assoluta inerzia e prevenire reazioni chimiche indesiderate.

- Se non sei sicuro della reattività del tuo materiale: Inizia valutando l'azoto, ma sii pronto a testare o passare all'argon se osservi segni di contaminazione o formazione di nitruri.

In definitiva, la selezione del gas inerte corretto è un passo cruciale per garantire la qualità, l'affidabilità e la ripetibilità della tua lavorazione termica.

Tabella Riepilogativa:

| Tipo di Gas | Proprietà Chiave | Applicazioni Comuni | Considerazione sui Costi |

|---|---|---|---|

| Azoto (N₂) | Abbondante, economico, non reattivo per la maggior parte degli usi | Polimerizzazione di polimeri, essiccazione di componenti elettronici, ricottura di metalli | Costo inferiore, ideale per scopi generali |

| Argon (Ar) | Gas nobile altamente inerte, previene la formazione di nitruri | Lavorazione di metalli reattivi (es. titanio), saldatura, crescita di semiconduttori | Costo più elevato, utilizzato per processi sensibili |

Hai bisogno di una soluzione per forni ad alta temperatura su misura per le tue esigenze di gas inerte? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire forni avanzati come sistemi a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'affidabilità e l'efficienza del processo. Contattaci oggi per discutere come possiamo ottimizzare la tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale