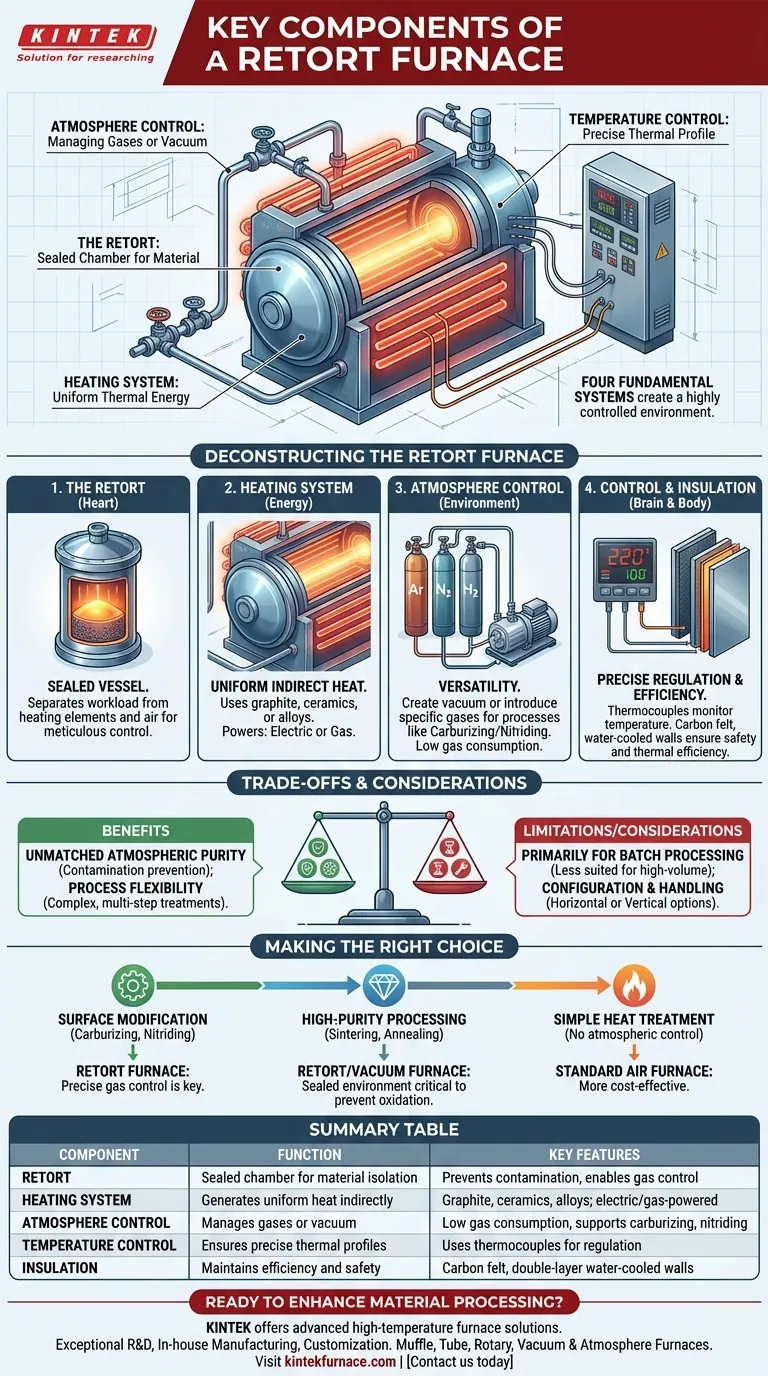

Nel suo nucleo, un forno a storta è costruito attorno a quattro sistemi fondamentali. Questi sono la storta stessa, che è una camera sigillata per il materiale; un sistema di riscaldamento per generare alte temperature; un sistema di controllo della temperatura per la precisione del processo; e un sistema di controllo dell'atmosfera per gestire i gas o il vuoto specializzati all'interno della storta. Insieme, questi componenti creano un ambiente altamente controllato per l'avanzata lavorazione dei materiali.

La caratteristica distintiva di un forno a storta non è solo la sua capacità di generare calore, ma l'uso di un recipiente sigillato—la storta—per isolare completamente il materiale in lavorazione. Questa separazione è ciò che consente il controllo preciso dell'atmosfera interna, che è la chiave per i trattamenti termici specialistici.

Scomposizione del Forno a Storta: Come i Componenti Lavorano Insieme

Comprendere un forno a storta richiede di esaminare come i suoi sistemi individuali interagiscono per creare un ambiente di processo unico. La magia avviene nella sinergia tra contenimento, riscaldamento e gestione dell'atmosfera.

La Storta: Il Cuore del Processo

La storta è il componente centrale. È un recipiente sigillato, spesso cilindrico e tipicamente realizzato in metallo, che contiene il materiale, o "carico di lavoro".

La sua funzione principale è quella di fungere da barriera, separando il carico di lavoro dagli elementi riscaldanti del forno e dall'aria esterna. Questo crea un sistema chiuso in cui l'ambiente interno può essere meticolosamente controllato.

Il Sistema di Riscaldamento: Generare Energia Termica Precisa

Attorno alla storta si trovano gli elementi riscaldanti. Questi possono essere realizzati con vari materiali come grafite, ceramica o leghe metalliche speciali e possono essere alimentati a elettricità o a gas.

Il sistema è progettato per fornire un calore uniforme che si irradia attraverso le pareti della storta al materiale all'interno. Questo riscaldamento indiretto assicura che il carico di lavoro raggiunga la temperatura target senza essere esposto direttamente alla fonte di calore.

Il Sistema di Controllo dell'Atmosfera: Ingegnerizzare l'Ambiente

Questo sistema è ciò che rende il forno a storta così versatile. È costituito da ingressi e uscite del gas e spesso da una pompa per il vuoto.

Consente agli operatori di rimuovere l'aria per creare un vuoto o di introdurre gas specifici come argon, azoto o idrogeno. Questo controllo è essenziale per processi come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) e per prevenire l'ossidazione durante la sinterizzazione o la ricottura. Poiché la storta è sigillata, il consumo di gas è molto basso.

Il Sistema di Controllo e Isolamento: Garantire Stabilità ed Efficienza

L'ultimo pezzo è il cervello e il corpo del forno. Il sistema di controllo della temperatura utilizza termocoppie per monitorare la temperatura interna e regolare l'alimentazione agli elementi riscaldanti, assicurando che il processo segua un profilo termico preciso.

Il corpo del forno stesso fornisce supporto strutturale e isolamento. I design moderni utilizzano spesso isolamento in feltro di carbonio di alta qualità e pareti in acciaio a doppio strato, raffreddate ad acqua per massimizzare l'efficienza termica e mantenere temperature esterne sicure.

Comprendere i Compromessi e le Considerazioni Chiave

Sebbene potenti, i forni a storta non sono una soluzione universale. Il loro design comporta specifici vantaggi e limitazioni che è necessario valutare per la propria applicazione.

Vantaggio: Purezza Atmosferica Ineguagliabile

Il design sigillato è la più grande forza del forno. Fornisce un controllo assoluto sull'atmosfera, prevenendo la contaminazione da ossigeno o altri elementi, il che è fondamentale per la lavorazione di materiali reattivi o ad alta purezza.

Vantaggio: Flessibilità del Processo

Un singolo forno a storta può eseguire processi molto diversi. Gli operatori possono modificare le condizioni atmosferiche durante un singolo ciclo di cottura, consentendo trattamenti complessi e multistadio che sarebbero impossibili in un forno standard.

Limitazione: Principalmente per la Lavorazione a Lotti

La natura del carico, della sigillatura e dello scarico di una storta fa sì che questi forni siano più adatti per la lavorazione a lotti. Per la produzione continua ad alto volume, altri tipi di forni come i forni a nastro trasportatore possono essere più efficienti.

Considerazione: Configurazione e Manipolazione dei Materiali

I forni a storta possono essere costruiti in configurazioni orizzontali o verticali. La scelta dipende dal prodotto in lavorazione e dal metodo desiderato per il carico e lo scarico, come sospendere le parti da un dispositivo in una storta verticale.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'attrezzatura per il trattamento termico corretta dipende interamente dal tuo obiettivo finale. Le capacità uniche di un forno a storta lo rendono la scelta ideale per applicazioni specifiche ed esigenti.

- Se la tua attenzione principale è la modifica della superficie (carburazione, nitrurazione): Un forno a storta è ideale grazie al suo controllo preciso delle atmosfere gassose reattive.

- Se la tua attenzione principale è la lavorazione ad alta purezza (sinterizzazione, ricottura): L'ambiente sigillato di una storta o di un forno a vuoto è fondamentale per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se la tua attenzione principale è un semplice trattamento termico senza controllo dell'atmosfera: Lo strumento appropriato è un forno ad atmosfera d'aria standard, meno complesso e più conveniente.

Comprendendo come questi componenti principali consentano un controllo ambientale preciso, puoi determinare se un forno a storta è la soluzione giusta per la tua sfida di lavorazione dei materiali.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Storta | Camera sigillata per l'isolamento del materiale | Previene la contaminazione, abilita il controllo del gas |

| Sistema di Riscaldamento | Genera calore uniforme indirettamente | Utilizza grafite, ceramica o leghe; alimentato elettricamente o a gas |

| Controllo dell'Atmosfera | Gestisce gas o vuoto | Basso consumo di gas, supporta carburazione, nitrurazione |

| Controllo della Temperatura | Assicura profili termici precisi | Utilizza termocoppie per la regolazione |

| Isolamento | Mantiene efficienza e sicurezza | Feltro di carbonio, pareti in acciaio a doppio strato raffreddate ad acqua |

Pronto a migliorare la tua lavorazione dei materiali con un forno a storta personalizzato? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come la nostra esperienza può ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori