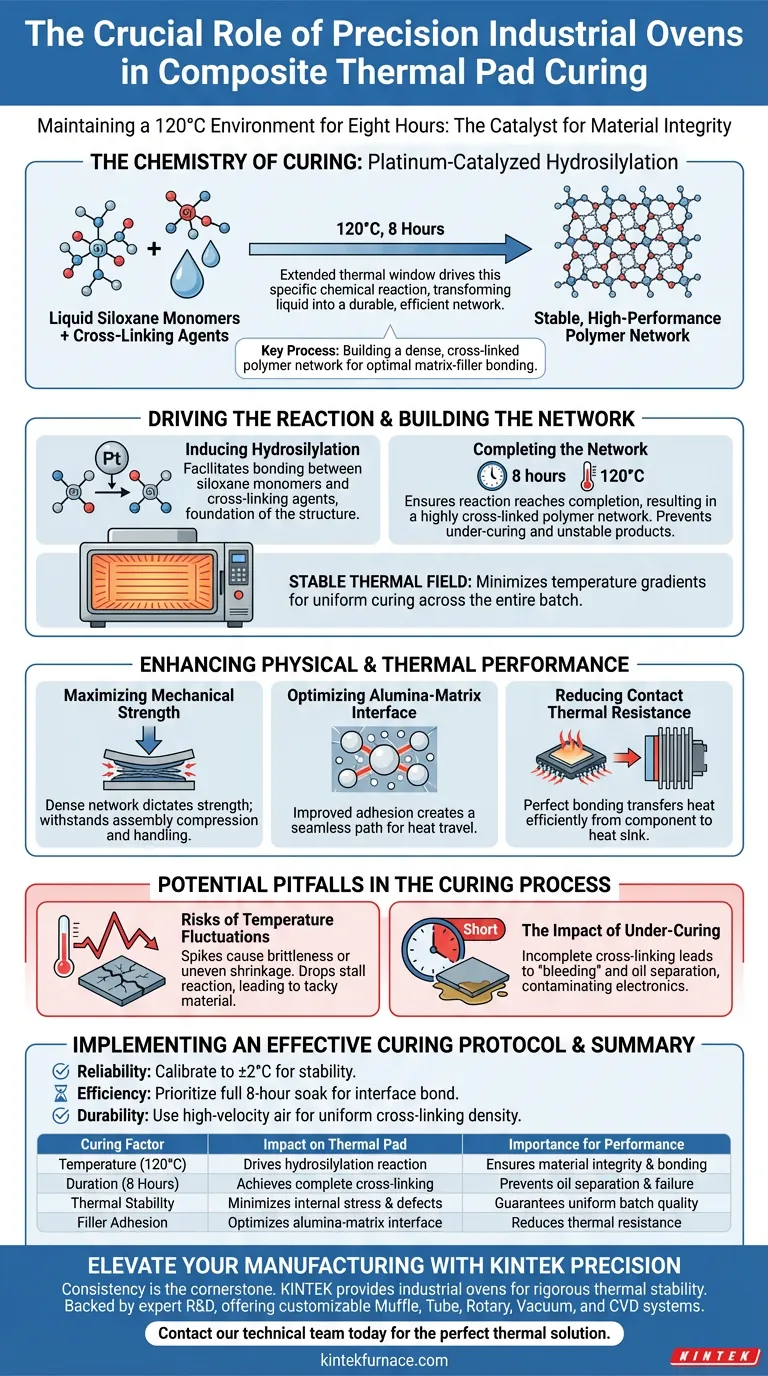

Il controllo preciso della temperatura è il catalizzatore per l'integrità del materiale. Per polimerizzare efficacemente i pad termici compositi, un forno industriale deve mantenere 120°C per otto ore per guidare una reazione chimica specifica nota come idrosililazione catalizzata dal platino. Questa finestra termica estesa trasforma i monomeri liquidi di silossano in una rete polimerica stabile e ad alte prestazioni che fornisce sia durabilità strutturale che trasferimento di calore efficiente.

Il ciclo di polimerizzazione di otto ore a 120°C è un processo chimico controllato progettato per costruire una rete polimerica densa e reticolata. Questo trattamento termico preciso ottimizza il legame tra la matrice e i riempitivi termici, garantendo che il pad finito soddisfi rigorosi standard meccanici e di conduttività termica.

La Chimica della Polimerizzazione

Guidare la Reazione di Idrosililazione

Lo scopo principale della temperatura costante è indurre la reazione di idrosililazione catalizzata dal platino. Questo processo chimico facilita il legame tra i monomeri di silossano e gli agenti reticolanti, che è il fondamento della struttura del pad termico.

Costruire la Rete Reticolata

Mantenere 120°C per otto ore complete garantisce che la reazione raggiunga il completamento, risultando in una rete polimerica altamente reticolata. Senza questa durata specifica, il materiale potrebbe rimanere "sottopolimerizzato", portando a un prodotto morbido o instabile che fallisce sul campo.

Garantire un Campo Termico Stabile

I forni industriali sono necessari perché forniscono un campo termico stabile che minimizza i gradienti di temperatura. La distribuzione uniforme del calore è essenziale per garantire che l'intero lotto di pad termici polimerizzi alla stessa velocità, prevenendo stress interni o difetti localizzati.

Migliorare le Prestazioni Fisiche e Termiche

Massimizzare la Resistenza Meccanica

La densità della rete reticolata detta direttamente la resistenza meccanica del pad termico finale. Una rete completamente polimerizzata consente al pad di resistere alla compressione e alla manipolazione durante l'assemblaggio dei componenti elettronici senza strapparsi o perdere la sua forma.

Ottimizzare l'Interfaccia Allumina-Matrice

I pad termici contengono spesso particelle di allumina per migliorare la conduttività. La polimerizzazione di otto ore migliora l'adesione tra queste particelle e la matrice di silossano, creando un percorso continuo per il calore per viaggiare attraverso il materiale.

Ridurre la Resistenza Termica di Contatto

Una migliore adesione interfacciale ha un impatto diretto sulle prestazioni riducendo la resistenza termica di contatto. Quando la matrice e le particelle di allumina sono perfettamente legate, il pad può trasferire il calore da un componente a un dissipatore di calore in modo più efficiente.

Potenziali Insidie nel Processo di Polimerizzazione

Rischi di Fluttuazioni di Temperatura

Se la temperatura scende al di sotto di 120°C, la reazione di idrosililazione può arrestarsi, risultando in un materiale appiccicoso o debole. Al contrario, picchi di temperatura possono causare l'infragilimento del polimero o portare a un ritiro non uniforme, che compromette il profilo piatto del pad.

L'Impatto della Sottopolimerizzazione

Accorciare la finestra di otto ore è un errore comune che porta a una reticolazione incompleta. Ciò spesso si traduce in "perdite" o separazione dell'olio nel tempo, che possono contaminare circuiti elettronici sensibili e portare a un guasto prematuro dei componenti.

Implementazione di un Protocollo di Polimerizzazione Efficace

Linee Guida per il Successo

Per garantire che i tuoi pad termici soddisfino le specifiche di prestazione necessarie, il processo di polimerizzazione deve essere trattato come una fase di produzione critica piuttosto che un'attività secondaria.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Assicurati che il forno sia calibrato per mantenere un'accuratezza di ±2°C per garantire la stabilità della rete polimerica.

- Se il tuo obiettivo principale è l'efficienza termica: Dai priorità al ciclo completo di otto ore per massimizzare il legame interfacciale tra i riempitivi di allumina e la matrice.

- Se il tuo obiettivo principale è la durabilità meccanica: Verifica che la densità di reticolazione sia uniforme in tutto il lotto utilizzando un forno con circolazione d'aria ad alta velocità.

La coerenza nell'ambiente termico è l'unico modo per garantire che un pad termico composito funzioni in modo affidabile in applicazioni elettroniche ad alto stress.

Tabella Riassuntiva:

| Fattore di Polimerizzazione | Impatto sul Pad Termico | Importanza per le Prestazioni |

|---|---|---|

| Temperatura (120°C) | Guida l'idrosililazione catalizzata dal platino | Garantisce l'integrità del materiale e il legame chimico |

| Durata (8 Ore) | Raggiunge la densità di reticolazione completa | Previene la separazione dell'olio e il guasto meccanico |

| Stabilità Termica | Minimizza lo stress interno e i difetti | Garantisce qualità e conduttività uniformi del lotto |

| Adesione del Riempitivo | Ottimizza l'interfaccia allumina-matrice | Riduce la resistenza termica per un migliore trasferimento di calore |

Eleva la Tua Produzione con la Precisione KINTEK

La coerenza è la pietra angolare della polimerizzazione composita ad alte prestazioni. KINTEK fornisce forni industriali leader del settore progettati per mantenere la rigorosa stabilità termica richiesta per cicli di polimerizzazione di otto ore.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali per alte temperature da laboratorio, tutti completamente personalizzabili in base ai tuoi specifici profili di riscaldamento ed esigenze di materiale.

Non lasciare che le fluttuazioni di temperatura compromettano l'affidabilità del tuo prodotto. Contatta oggi il nostro team tecnico per trovare la soluzione termica perfetta per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché il carbone viene utilizzato come materiale suscettore durante la placcatura a microonde di FeCoNiMnCu? Ottimizza il riscaldamento efficiente.

- Quali sono le caratteristiche ideali di un mezzo di tempra? Ottieni durezza e sicurezza ottimali nel trattamento termico

- Come influisce un forno di essiccazione di precisione sull'essiccazione del gel di ZnO? Ottenere strutture microporose perfette

- Qual è lo scopo dell'uso di un forno a 500 °C per il pretrattamento del supporto del catalizzatore? Ottimizzare purezza e prestazioni

- Come migliora un forno programmabile ad alta temperatura il controllo delle velocità di raffreddamento? Migliorare l'integrità dei pezzi ceramici

- Come viene utilizzato un forno sottovuoto durante il processo di essiccazione del gel NVP/C? Garantire elevata purezza e integrità strutturale

- Qual è lo scopo dell'utilizzo di un forno essiccatore a circolazione d'aria termostatica elettrico da laboratorio nel pretrattamento dei fanghi? Efficienza e precisione

- Perché sono necessari sia un forno a essiccazione rapida che un liofilizzatore per le nanofibre GO? Sinergia essenziale per l'essiccazione