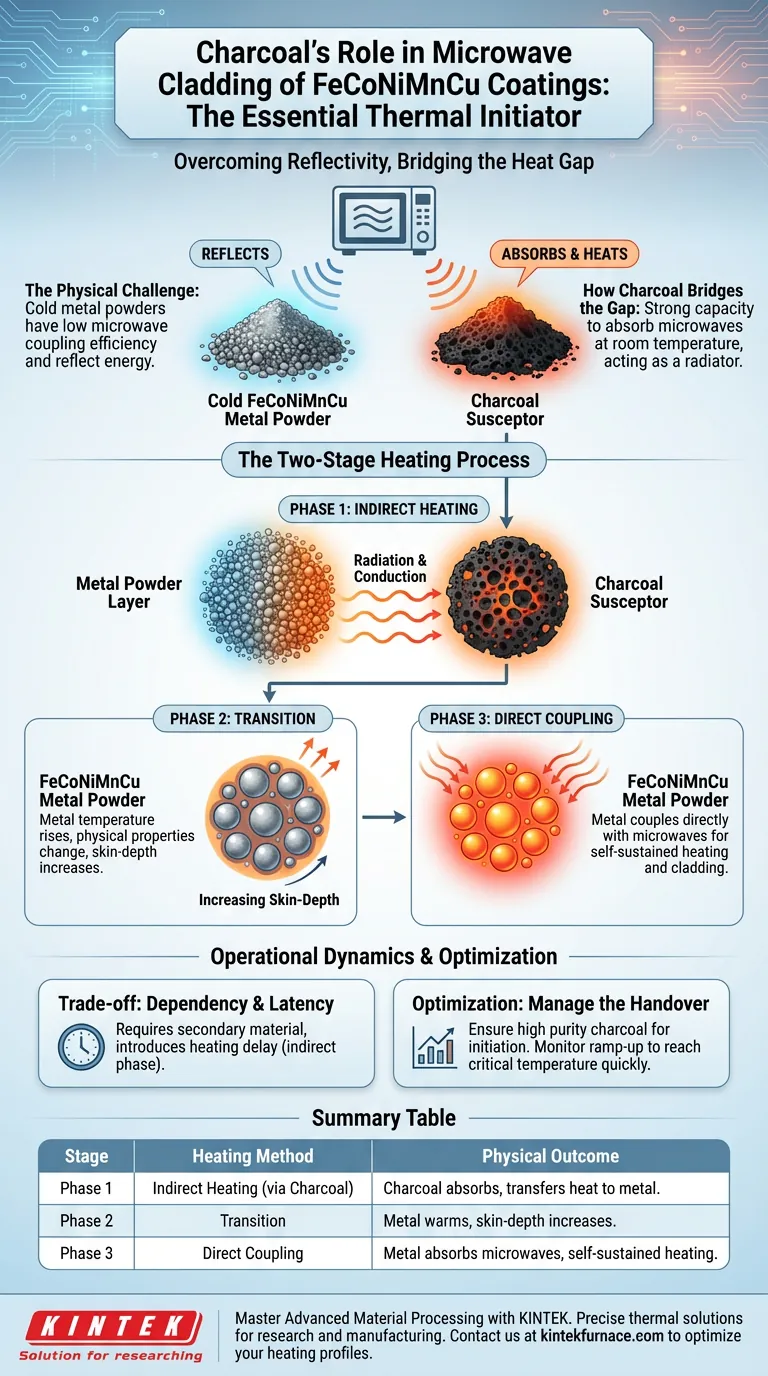

Il carbone funziona come un iniziatore termico essenziale. Viene utilizzato perché le polveri metalliche, come FeCoNiMnCu, riflettono naturalmente le microonde a temperatura ambiente, impedendo loro di riscaldarsi efficacemente da sole. Il carbone risolve questo problema assorbendo immediatamente l'energia delle microonde, convertendola in calore e trasferendo tale energia termica alla polvere metallica fino a quando il metallo raggiunge uno stato in cui può assorbire direttamente le microonde.

La placcatura a microonde dei metalli si basa su un distinto processo di riscaldamento a due stadi. Il carbone agisce come "motorino di avviamento", superando la bassa efficienza di accoppiamento delle polveri metalliche fredde per innescare la loro capacità di generare calore proprio.

La Sfida Fisica delle Polveri Metalliche

Il Problema della Riflettività

A temperatura ambiente, le polveri metalliche hanno una bassa efficienza di accoppiamento delle microonde.

Invece di assorbire l'energia, la polvere FeCoNiMnCu riflette le microonde. Senza un intervento esterno, il materiale rimarrebbe troppo freddo per essere lavorato.

Come il Carbone Colma il Divario

Elevata Capacità di Assorbimento

Il carbone viene selezionato come suscettore perché si comporta diversamente dal metallo.

Possiede una forte capacità di assorbire le microonde a temperatura ambiente. Dopo l'esposizione, inizia immediatamente a convertire l'energia delle microonde in energia termica.

Meccanismi di Trasferimento del Calore

Una volta che il carbone si riscalda, agisce come un radiatore localizzato.

Trasferisce il calore generato allo strato adiacente di polvere metallica. Questo trasferimento avviene attraverso una combinazione di radiazione e conduzione, aumentando costantemente la temperatura della polvere metallica.

Raggiungere lo Stato Critico

Aumento della Profondità di Penetrazione

L'obiettivo finale del carbone è aumentare la polvere metallica a una temperatura critica.

All'aumentare della temperatura, le proprietà fisiche della polvere metallica cambiano. In particolare, la profondità di penetrazione del metallo aumenta.

Transizione all'Accoppiamento Diretto

Una volta che questa profondità di penetrazione aumenta sufficientemente, la dinamica cambia.

La polvere metallica non è più puramente riflettente; inizia ad accoppiarsi direttamente con le microonde. A questo punto, il metallo genera il proprio calore, completando il processo di placcatura che il carbone ha avviato.

Dinamiche Operative e Compromessi

Dipendenza da Materiali Ausiliari

Il principale compromesso in questo processo è la necessità di un materiale secondario.

Il processo non è auto-avviante; dipende interamente dall'efficienza del suscettore. Se il carbone non riesce ad assorbire energia o a trasferire calore in modo efficace, il metallo non raggiungerà mai lo stato necessario per l'accoppiamento diretto.

Il Divario di Efficienza a Due Passi

Questo metodo introduce un periodo di latenza nel profilo di riscaldamento.

L'energia viene prima spesa per riscaldare il carbone prima che riscaldi il metallo. Questa fase di riscaldamento indiretto è necessaria ma rappresenta un ritardo rispetto ai materiali che possono accoppiarsi direttamente a temperatura ambiente.

Ottimizzare il Processo di Placcatura

Per garantire una placcatura a microonde di successo di FeCoNiMnCu, è necessario gestire la transizione tra riscaldamento indiretto e diretto.

- Se il tuo obiettivo principale è l'avvio del processo: Assicurati che il tuo materiale suscettore (carbone) abbia un'elevata purezza per massimizzare l'assorbimento immediato delle microonde a temperatura ambiente.

- Se il tuo obiettivo principale è l'efficienza del processo: Monitora attentamente il tempo di rampa; l'obiettivo è raggiungere la temperatura critica del metallo il più rapidamente possibile per passare al riscaldamento diretto.

Comprendere questo passaggio di calore è la chiave per padroneggiare la lavorazione a microonde di metalli riflettenti.

Tabella Riassuntiva:

| Fase | Metodo di Riscaldamento | Ruolo del Materiale | Risultato Fisico |

|---|---|---|---|

| Fase 1 | Riscaldamento Indiretto | Il carbone assorbe energia a microonde | La temperatura aumenta tramite radiazione/conduzione |

| Fase 2 | Transizione | La polvere metallica si riscalda | Aumenta la profondità di penetrazione del metallo |

| Fase 3 | Accoppiamento Diretto | FeCoNiMnCu assorbe microonde | Riscaldamento auto-sostenuto per il processo di placcatura |

Padroneggia la Lavorazione Avanzata dei Materiali con KINTEK

La gestione termica precisa è il fondamento dei rivestimenti ad alte prestazioni. Presso KINTEK, forniamo a ricercatori e produttori soluzioni termiche all'avanguardia. Sia che tu stia eseguendo placcature a microonde o sintesi complesse ad alta temperatura, i nostri team esperti di R&S e produzione forniscono:

- Forni a muffola, tubolari e sottovuoto personalizzabili progettati per esigenze di materiali uniche.

- Sistemi avanzati CVD e rotativi per deposizione uniforme di strati.

- Supporto tecnico esperto per ottimizzare i tuoi profili di riscaldamento e l'efficienza del processo.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come influiscono i processi dei forni ad alta temperatura sulla micro-morfologia delle nanofibre di carbonio? Padronanza del controllo strutturale preciso

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti

- Perché è richiesto un forno ad alta temperatura di alta precisione per i test meccanici? Dati sui materiali sicuri e affidabili

- Perché un sistema di controllo del flusso di argon ad alta purezza è essenziale? Garantire la precisione nelle simulazioni metallurgiche

- In che modo un forno di essiccazione sottovuoto contribuisce alla stabilità degli elettrodi delle batterie al litio-selenio? Garantire purezza e prestazioni

- Qual è la funzione dell'iniezione di acqua nella modifica termica del legno? Sbloccare stabilità e idrofobicità superiori

- Perché la precisione di un forno a controllo automatico della temperatura è fondamentale nella sintesi del vetro? Raggiungere un'accuratezza di 1350°C

- Come i forni di essiccazione elettrici di precisione controllano la precipitazione delle fasi di rinforzo nelle leghe di alluminio riciclate?