Il mezzo di tempra ideale è definito da quattro caratteristiche chiave: un profilo di raffreddamento specifico per ottenere la durezza desiderata senza causare difetti, stabilità a lungo termine per risultati costanti, sicurezza operativa e rispetto dell'ambiente, ed economicità complessiva. In sostanza, deve raffreddare il pezzo rapidamente a temperature elevate, ma lentamente una volta che il metallo entra nel suo intervallo di trasformazione critico per prevenire crepe e distorsioni.

Il concetto di un singolo "tempra ideale" è un punto di riferimento teorico. In pratica, la scelta ottimale è sempre un compromesso strategico, bilanciando l'obiettivo metallurgico della durezza con le necessità pratiche di stabilità dimensionale, sicurezza e costo.

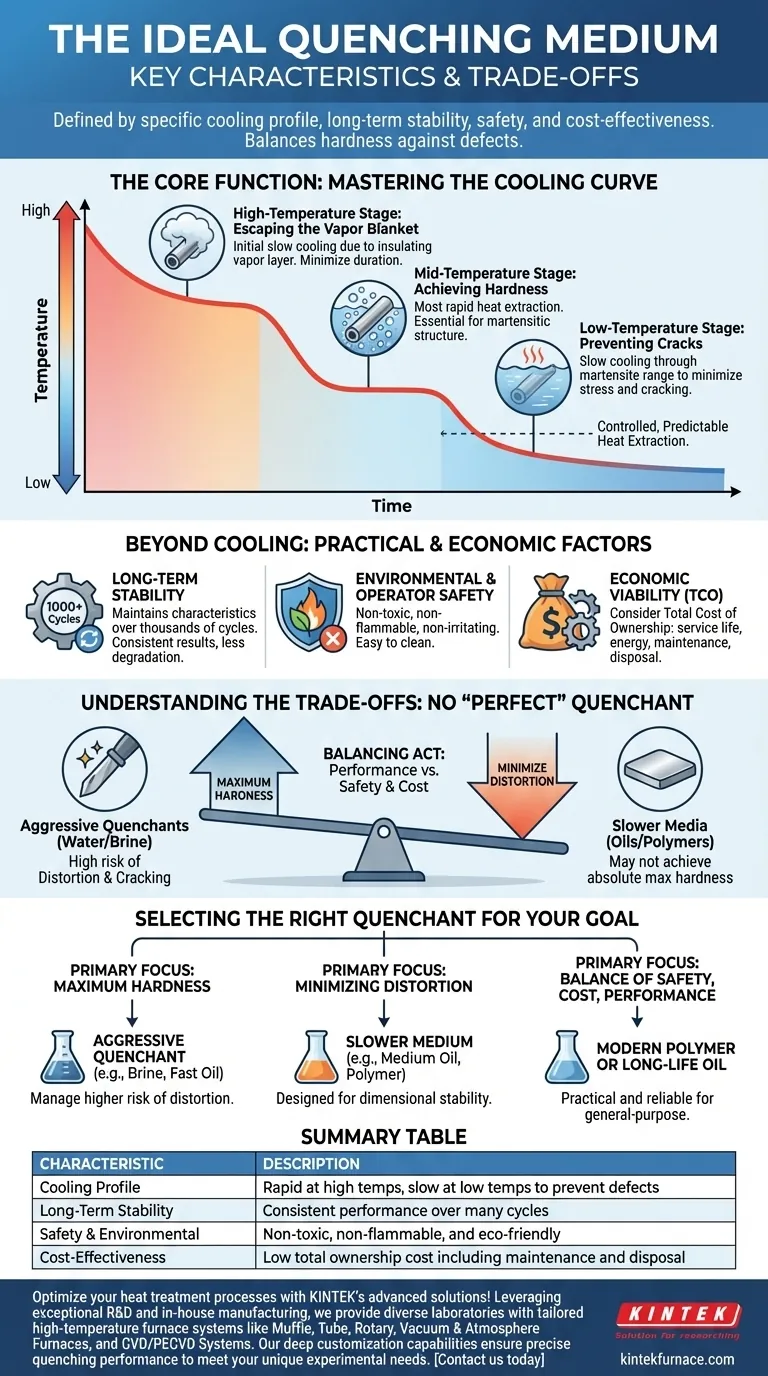

La funzione principale: padroneggiare la curva di raffreddamento

La caratteristica più critica di qualsiasi mezzo di tempra è la sua capacità di estrarre calore da un pezzo in modo controllato e prevedibile. Questo processo non è lineare e può essere suddiviso in tre fasi distinte.

Fase ad alta temperatura: sfuggire alla cappa di vapore

Quando un pezzo caldo entra per la prima volta nel mezzo di tempra, uno strato di vapore chiamato cappa di vapore si forma istantaneamente attorno ad esso. Questa cappa agisce come un isolante, rallentando drasticamente la velocità di raffreddamento iniziale. Un mezzo ideale riduce al minimo la durata e la stabilità di questa fase per iniziare un raffreddamento efficace il più rapidamente possibile.

Fase a media temperatura: raggiungimento della durezza

Una volta che la cappa di vapore si dissolve, il mezzo di tempra entra nella fase di ebollizione nucleata. È qui che avviene la più rapida estrazione di calore, poiché il liquido bolle violentemente sulla superficie del pezzo. Una rapida velocità di raffreddamento in questa fase è essenziale per prevenire la formazione di microstrutture tenere (come la perlite) e per ottenere la desiderata struttura martensitica indurita.

Fase a bassa temperatura: prevenzione delle crepe

Man mano che il pezzo si raffredda ulteriormente, entra nella fase di raffreddamento convettivo. Qui, l'ebollizione cessa e il calore viene rimosso più lentamente tramite convezione. È fondamentale che la velocità di raffreddamento sia lenta in questo intervallo, specialmente quando l'acciaio passa attraverso le sue temperature di inizio (Ms) e fine (Mf) della martensite. Rallentare in questa fase riduce lo stress termico, minimizzando il rischio di distorsioni e crepe di tempra.

Oltre il raffreddamento: fattori pratici ed economici

Mentre la curva di raffreddamento determina il risultato metallurgico, molti altri fattori determinano la fattibilità e l'affidabilità di un mezzo di tempra nel mondo reale.

Stabilità e consistenza a lungo termine

Un mezzo efficace deve mantenere le sue caratteristiche di raffreddamento per migliaia di cicli. La degradazione dovuta al calore o alla contaminazione porta a risultati incoerenti, causando una qualità imprevedibile del pezzo e richiedendo costosi aggiustamenti del processo. La stabilità assicura che il 1000° pezzo venga temprato in modo identico al primo.

Sicurezza ambientale e dell'operatore

La produzione moderna attribuisce grande importanza alla sicurezza. Un mezzo ideale è non tossico, non infiammabile e non irritante per gli operatori. Non dovrebbe produrre fumi pericolosi e dovrebbe essere facile da pulire dai pezzi senza richiedere prodotti chimici aggressivi.

Sostenibilità economica (Costo totale di proprietà)

Il prezzo di acquisto iniziale è solo una parte dell'equazione. Un mezzo di tempra veramente economico considera il costo totale di proprietà, che include la sua vita utile, i requisiti di manutenzione, il consumo energetico per il riscaldamento o il raffreddamento e i costi di smaltimento.

Comprendere i compromessi: nessun tempra "perfetto"

Ogni mezzo di tempra rappresenta un compromesso. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Durezza vs. Distorsione

Questo è il compromesso metallurgico fondamentale. I mezzi di tempra aggressivi come acqua o salamoia forniscono un raffreddamento estremamente rapido per la massima durezza, ma generano immense sollecitazioni interne, portando a un alto rischio di deformazioni e crepe. I mezzi più lenti, come gli oli, sono più delicati sul pezzo ma potrebbero non raggiungere la massima durezza assoluta.

Prestazioni vs. Sicurezza e Costo

L'acqua è economica, non infiammabile ed efficace, ma la sua curva di raffreddamento è spesso troppo aggressiva e difficile da controllare. Gli oli tradizionali offrono un controllo eccellente ma introducono pericoli di incendio e fumi. I moderni mezzi di tempra polimerici colmano questa lacuna, offrendo velocità di raffreddamento regolabili e maggiore sicurezza, ma possono essere più costosi e richiedere un controllo più stretto della concentrazione.

Selezione del mezzo di tempra giusto per il tuo obiettivo

La tua scelta deve essere guidata dall'obiettivo primario per il tuo specifico pezzo.

- Se il tuo obiettivo principale è la massima durezza: Seleziona un mezzo di tempra aggressivo come la salamoia o un olio a formulazione rapida, ma sii pronto a gestire un rischio maggiore di distorsione.

- Se il tuo obiettivo principale è ridurre al minimo la distorsione: Scegli un mezzo più lento e controllato come un olio per tempra a velocità media o un mezzo di tempra polimerico progettato per la stabilità dimensionale.

- Se il tuo obiettivo principale è un equilibrio tra sicurezza, costo e prestazioni: I moderni mezzi di tempra polimerici o gli oli per tempra di alta qualità e lunga durata sono spesso le scelte più pratiche e affidabili per il trattamento termico generico.

In definitiva, la scelta del mezzo di tempra giusto consiste nell'abbinare lo strumento al compito metallurgico specifico da svolgere.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Profilo di raffreddamento | Rapido ad alte temperature, lento a basse temperature per prevenire difetti |

| Stabilità a lungo termine | Prestazioni costanti su molti cicli |

| Sicurezza e ambiente | Non tossico, non infiammabile ed ecologico |

| Costo-efficacia | Basso costo totale di proprietà, inclusi manutenzione e smaltimento |

Ottimizza i tuoi processi di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono prestazioni di tempra precise per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master