L'uso di un forno elettrico ad alta precisione a temperatura costante è fondamentale per garantire la rimozione delicata e uniforme di solventi e umidità dal gel di ossido di zinco (ZnO). Mantenendo un ambiente di disidratazione rigorosamente controllato a 80°C, questo processo influisce direttamente sull'architettura fisica del materiale finale.

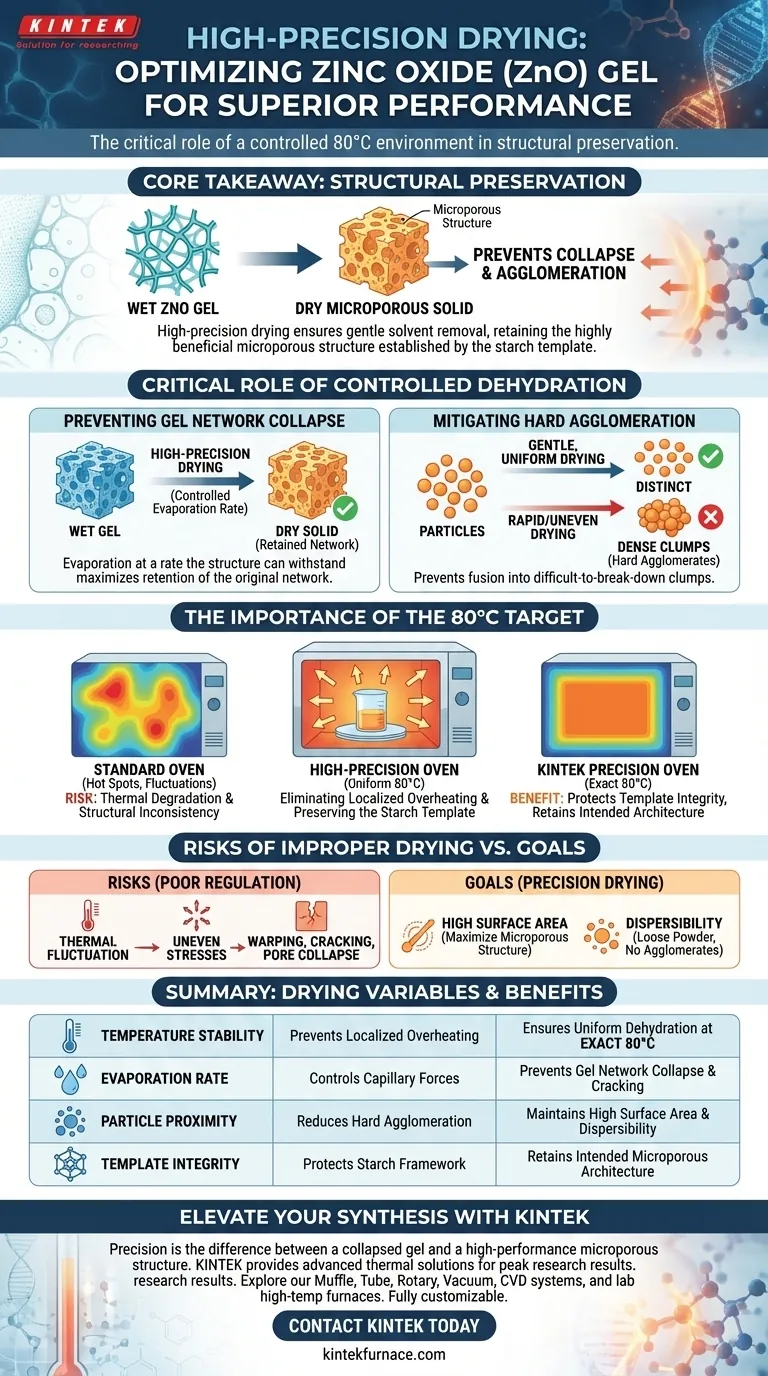

Concetto chiave Il valore principale dell'essiccazione di precisione è la conservazione strutturale. Impedisce il collasso della rete del gel e la formazione di agglomerati duri, garantendo che il prodotto finale di ZnO mantenga la struttura microporosa altamente benefica stabilita dal modello di amido.

Il ruolo critico della disidratazione controllata

Prevenire il collasso della rete del gel

La transizione da un gel umido a un solido secco è una fase meccanicamente stressante per il materiale. Se i solventi vengono rimossi in modo troppo aggressivo, le forze capillari interne possono schiacciare la delicata struttura.

L'essiccazione ad alta precisione garantisce che l'evaporazione avvenga a una velocità che la struttura può sopportare. Ciò massimizza il mantenimento della rete originale del gel.

Mitigare l'agglomerazione dura

Quando l'essiccazione è irregolare o troppo rapida, le particelle vengono spesso spinte insieme in ammassi densi noti come agglomerati duri.

Questi agglomerati sono difficili da rompere e possono influire negativamente sull'area superficiale del prodotto finale. Un processo delicato e controllato mantiene le particelle distinte e previene questa fusione.

L'importanza del target di 80°C

Eliminare il surriscaldamento localizzato

Le attrezzature di essiccazione standard soffrono spesso di "punti caldi", dove le temperature aumentano in aree specifiche della camera.

Un forno ad alta precisione elimina questa variabile. Garantisce che ogni parte del campione di gel sia esposta esattamente a 80°C, assicurando che nessuna porzione del campione sia degradata termicamente mentre altre sono ancora umide.

Preservare il modello di amido

In questo specifico metodo di sintesi, viene utilizzato un modello di amido per creare una struttura microporosa. L'efficacia di questo modello dipende fortemente dalla fase di essiccazione.

Controllando rigorosamente la temperatura, il forno protegge l'integrità di questo modello. Ciò si traduce in un prodotto finale di ZnO che trattiene con successo l'architettura microporosa prevista.

Comprendere i rischi di un'essiccazione impropria

Il costo della fluttuazione termica

È importante riconoscere che "l'essiccazione" non riguarda solo la rimozione dell'acqua; riguarda come quell'acqua viene rimossa.

Se si utilizzano attrezzature con scarsa regolazione termica, si rischia incoerenza strutturale. Le fluttuazioni di temperatura portano a stress di essiccazione irregolari, che causano deformazioni, crepe o collasso parziale dei pori che si è lavorato per creare.

Fare la scelta giusta per il tuo obiettivo

La fase di essiccazione non è un periodo di attesa passivo; è una fase di elaborazione attiva che definisce la qualità finale del tuo ossido di zinco.

- Se il tuo obiettivo principale è un'elevata area superficiale: Aderisci rigorosamente al limite di 80°C per prevenire il collasso dei pori e massimizzare la struttura microporosa.

- Se il tuo obiettivo principale è la disperdibilità: Utilizza l'essiccazione di precisione per evitare l'agglomerazione dura, garantendo che la polvere rimanga sciolta e facile da lavorare in seguito.

In definitiva, il forno ad alta precisione funge da strumento di conservazione, bloccando le proprietà strutturali desiderabili create durante la fase di sintesi.

Tabella riassuntiva:

| Variabile di essiccazione | Impatto sulla qualità dello ZnO | Vantaggio del forno ad alta precisione |

|---|---|---|

| Stabilità della temperatura | Previene il surriscaldamento localizzato | Garantisce una disidratazione uniforme a esattamente 80°C |

| Velocità di evaporazione | Controlla le forze capillari | Previene il collasso della rete del gel e le crepe |

| Prossimità delle particelle | Riduce l'agglomerazione dura | Mantiene un'elevata area superficiale e disperdibilità |

| Integrità del modello | Protegge la struttura dell'amido | Mantiene l'architettura microporosa prevista |

Eleva la tua sintesi di materiali con KINTEK

La precisione è la differenza tra un gel collassato e una struttura microporosa ad alte prestazioni. KINTEK fornisce le soluzioni termiche avanzate necessarie per garantire che la tua ricerca raggiunga risultati ottimali. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alta temperatura specializzati, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di essiccazione e calcinazione.

Non lasciare che le fluttuazioni termiche compromettano il tuo prodotto finale. Contatta KINTEK oggi stesso per scoprire come le nostre attrezzature ad alta precisione possono preservare l'integrità dei tuoi materiali e semplificare il tuo flusso di lavoro di laboratorio.

Guida Visiva

Riferimenti

- Roumaissa Djafarou, Tarek Hidouri. Starch-Assisted Eco-Friendly Synthesis of ZnO Nanoparticles: Enhanced Photocatalytic, Supercapacitive, and UV-Driven Antioxidant Properties with Low Cytotoxic Effects. DOI: 10.3390/ijms26020859

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come facilitano le apparecchiature di filtrazione ad alta temperatura la separazione dei sali fusi? Ottimizza il recupero del trattamento delle scorie

- Perché i catalizzatori Ru/GNK devono essere essiccati sotto vuoto? Garantire le massime prestazioni con un desorbimento sicuro

- Qual è la necessità tecnica di utilizzare un forno di essiccazione sotto vuoto da laboratorio per i precursori del catalizzatore Cu-Fe-N-C?

- Perché il preriscaldamento di uno stampo metallico a 660 °C è necessario per i compositi bimetallici Al/Cu? Sblocca un forte legame chimico

- Qual è la funzione principale dell'essiccazione della biomassa di corno bovino per i biocompositi in PVC? Ottimizzare la resistenza del materiale

- Qual è lo scopo tecnico dell'essiccazione dei precursori NaNbO3:Pr3+ a 60 °C? Ottimizza la sintesi delle tue polveri

- Qual è la funzione specifica di un forno da laboratorio ad alta temperatura durante l'attivazione di catalizzatori a base di caolino?

- Come l'introduzione del biossido di silicio (SiO2) facilita la preparazione di fosfori di olivina in fase pura tramite HTSSR?