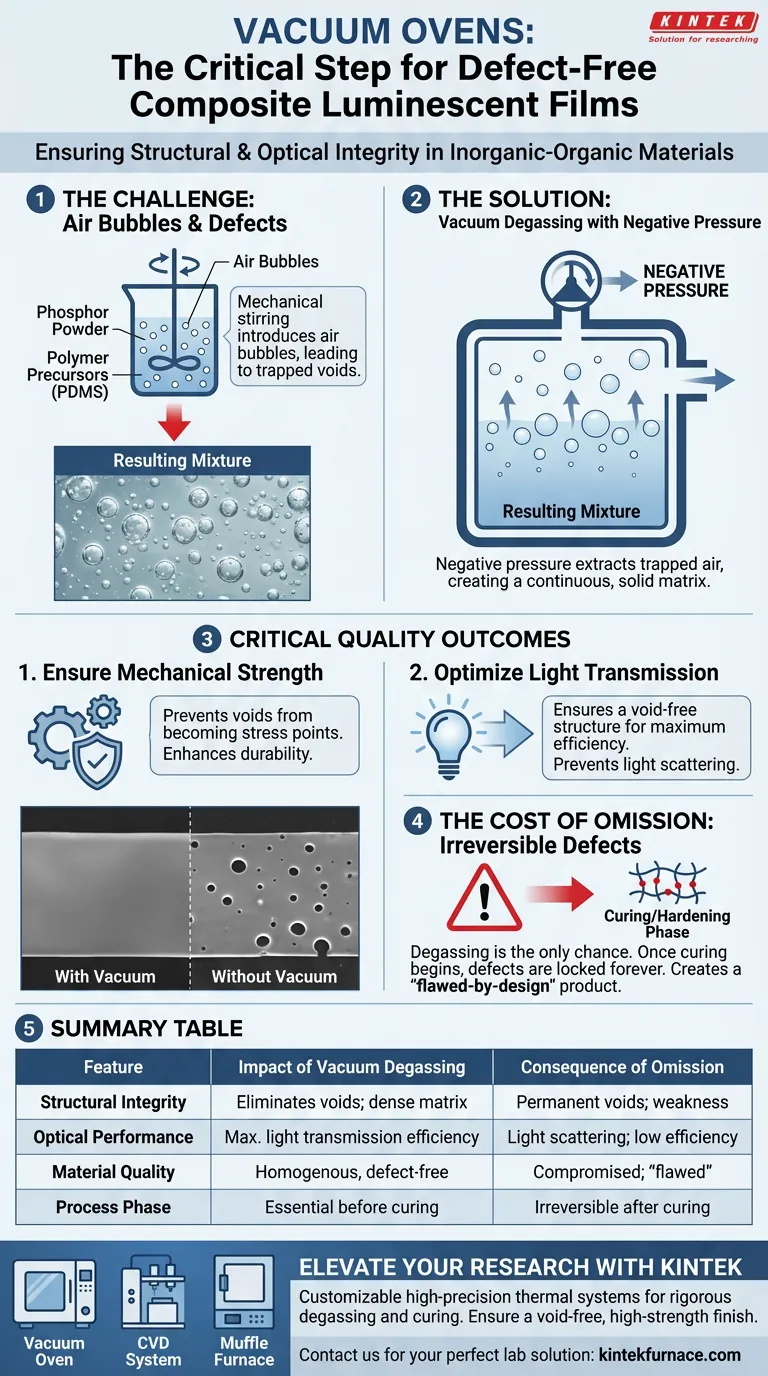

Un forno sottovuoto è il meccanismo critico per garantire l'integrità strutturale e ottica dei film compositi inorganico-organici. Durante la fase di preparazione, in particolare durante la miscelazione di polvere fosforescente con precursori polimerici come il PDMS, bolle d'aria microscopiche rimangono inevitabilmente intrappolate nella miscela. Il forno sottovuoto utilizza la pressione negativa per estrarre con forza queste sacche d'aria prima che il materiale si solidifichi.

Concetto chiave Eliminando le bolle d'aria introdotte durante l'agitazione, il degasaggio sottovuoto previene la formazione di vuoti interni permanenti. Questo passaggio è indispensabile per ottenere la necessaria resistenza meccanica e l'efficienza di trasmissione della luce nel film luminescente finale.

La meccanica della prevenzione dei difetti

La sfida della miscelazione

La preparazione dei film compositi prevede l'agitazione meccanica di polvere fosforescente in precursori polimerici (come il PDMS). Sebbene necessaria per creare una miscela omogenea, questo processo di agitazione introduce naturalmente aria nel liquido viscoso. Senza intervento, queste bolle microscopiche rimangono sospese nel materiale.

Il ruolo della pressione negativa

Il forno sottovuoto risolve questo problema creando un ambiente a pressione negativa. Questa differenza di pressione fa espandere le bolle d'aria intrappolate nella miscela, le fa salire in superficie e le fa uscire. Questo processo, noto come degasaggio, crea una matrice di materiale solida e continua priva di sacche di gas.

Esiti qualitativi critici

Garantire la resistenza meccanica

Se il trattamento sottovuoto viene saltato o eseguito male, le bolle d'aria intrappolate rimangono presenti durante le fasi di polimerizzazione e formazione del film. Man mano che il polimero si indurisce, queste bolle si trasformano in vuoti interni permanenti. Questi vuoti agiscono come difetti strutturali, compromettendo in modo significativo la durabilità meccanica e la resistenza del film composito finale.

Ottimizzare la trasmissione della luce

Per i film luminescenti, le prestazioni ottiche sono fondamentali. La presenza di vuoti o bolle interrompe l'uniformità del materiale. Utilizzando un forno sottovuoto per garantire una struttura priva di vuoti, si garantisce la massima efficienza di trasmissione della luce, consentendo al materiale composito di funzionare come previsto senza interferenze da difetti interni.

Il costo dell'omissione

Danni strutturali permanenti

È fondamentale comprendere che la fase di degasaggio è l'unica opportunità per rimuovere questi difetti. Una volta iniziato il processo di polimerizzazione, la rete polimerica si reticola e si indurisce. Qualsiasi aria rimasta nella miscela a questo punto rimarrà permanentemente bloccata, rendendo impossibile correggere il difetto in seguito.

Efficienza compromessa

Omettere la fase sottovuoto si traduce in un prodotto effettivamente "compromesso dal design". Il film risultante non sarà solo fisicamente più debole, ma non soddisferà nemmeno gli standard di efficienza richiesti per applicazioni ad alte prestazioni a causa dell'interferenza delle sacche d'aria con la propagazione della luce.

Fare la scelta giusta per il tuo obiettivo

Per garantire che i tuoi film compositi inorganico-organici soddisfino gli standard di prestazione, dai priorità al trattamento sottovuoto in base alle tue esigenze specifiche:

- Se il tuo obiettivo principale è la durabilità: Degassa accuratamente la miscela per eliminare i vuoti che agiscono come concentratori di stress e riducono la resistenza meccanica.

- Se il tuo obiettivo principale sono le prestazioni ottiche: Utilizza il forno sottovuoto per garantire una matrice densa e priva di bolle che massimizzi l'efficienza di trasmissione della luce.

Il forno sottovuoto non è semplicemente uno strumento di essiccazione; è il guardiano essenziale tra una miscela difettosa e un materiale composito ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto del degasaggio sottovuoto | Conseguenza dell'omissione |

|---|---|---|

| Integrità strutturale | Elimina i vuoti; garantisce una matrice densa | Vuoti interni permanenti; debolezza strutturale |

| Prestazioni ottiche | Massimizza l'efficienza di trasmissione della luce | Diffusione della luce; ridotta efficienza di luminescenza |

| Qualità del materiale | Composito omogeneo e privo di difetti | Durabilità compromessa; prodotto "difettoso dal design" |

| Fase del processo | Essenziale prima della polimerizzazione/indurimento del polimero | Difetti irreversibili una volta iniziato il cross-linking |

Migliora la tua ricerca sui film sottili con KINTEK

Non lasciare che i difetti microscopici compromettano le prestazioni del tuo materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni sottovuoto, CVD e muffola ad alta precisione, tutti completamente personalizzabili per soddisfare i rigorosi requisiti di degasaggio e polimerizzazione delle tue applicazioni di laboratorio.

Sia che tu stia lavorando con compositi PDMS-fosforo o materiali inorganico-organici avanzati, la nostra attrezzatura specializzata garantisce ogni volta una finitura priva di vuoti e ad alta resistenza.

Contattaci oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Xin Pan, Rong‐Jun Xie. Quantifying the interfacial triboelectricity in inorganic-organic composite mechanoluminescent materials. DOI: 10.1038/s41467-024-46900-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è lo standard del trattamento termico sottovuoto? Padroneggiare purezza, precisione e prestazioni

- Perché la brasatura sottovuoto è particolarmente utile nell'industria aerospaziale e in altre industrie ad alta precisione? Ottenere giunti superiori e privi di contaminazione

- Quale funzione svolge un forno di sinterizzazione nella produzione di celle a combustibile? Ottenere un'integrità ottimale dell'elettrodo

- Perché la cementazione sotto vuoto è adatta per acciai da cementazione ad alte prestazioni? Ottenere una tempra superiore con controllo di precisione

- Qual è la funzione principale di un forno a vuoto? Ottenere purezza e precisione nel trattamento termico

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è lo scopo di un forno di saldatura ad alto vuoto nella produzione di carburo cementato e utensili? Garantire legami forti e privi di contaminazione

- Come funziona un forno di sinterizzazione a microonde per utilizzare le proprietà dei materiali per il riscaldamento di h-BN/ZrO2/SiC? Ottimizza i risultati