Il contributo della grafite all'efficienza energetica dei forni a vuoto è multiforme, derivante dalla sua eccezionale capacità di condurre il calore in modo uniforme, resistere a temperature estreme e mantenere l'integrità strutturale. Questa combinazione unica consente ai forni di raggiungere e mantenere temperature di processo stabili con meno energia sprecata e tempi di ciclo più rapidi.

Sebbene spesso scelta per la sua capacità di gestire il calore intenso, l'impatto più significativo della grafite sull'efficienza energetica risiede nella sua conduttività termica. Assicurando che il calore sia distribuito uniformemente, elimina la necessità di spendere energia extra per compensare i punti caldi e freddi all'interno del forno.

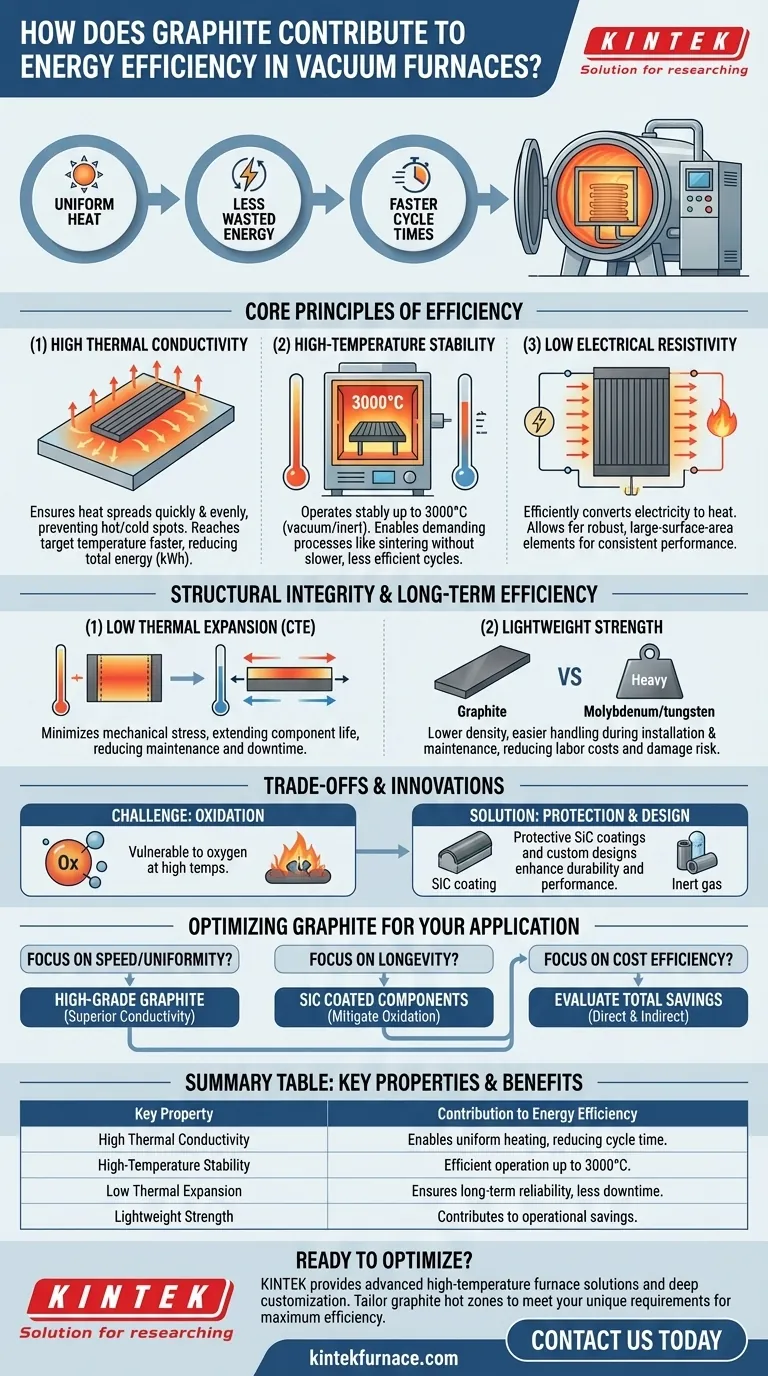

I Principi Fondamentali dell'Efficienza Guidata dalla Grafite

Per comprendere il ruolo della grafite, dobbiamo esaminare come le sue proprietà fondamentali si traducano direttamente in un minor consumo energetico durante il funzionamento del forno.

Elevata Conduttività Termica per un Riscaldamento Uniforme

L'elevata conduttività termica della grafite è la sua caratteristica più critica per l'efficienza. Assicura che il calore generato dagli elementi si diffonda rapidamente e uniformemente in tutta la zona calda del forno.

Questa distribuzione uniforme della temperatura previene punti caldi e freddi. Di conseguenza, il sistema può raggiungere la temperatura target desiderata su tutto il carico di lavoro senza dover "superare" o funzionare più a lungo, riducendo direttamente l'energia totale (kWh) consumata per ciclo.

Stabilità ad Alta Temperatura per Processi Esigenti

La grafite non fonde a pressione atmosferica; sublima a temperature estremamente elevate (circa 3600°C). In un'atmosfera di vuoto o inerte, può operare stabilmente fino a 3000°C.

Ciò consente ai forni di eseguire processi ad alta temperatura come la sinterizzazione e la ricottura in modo efficiente. Materiali che si degradano o si deformano a queste temperature richiederebbero cicli più lenti e meno efficienti o sarebbero del tutto inadatti.

Bassa Resistività Elettrica per una Generazione di Calore Efficiente

Gli elementi riscaldanti in grafite funzionano resistendo al flusso di elettricità, che converte in modo efficiente l'energia elettrica in energia termica.

La sua bassa resistività consente la progettazione di elementi riscaldanti robusti e di ampia superficie. Questi elementi forniscono prestazioni di riscaldamento costanti e ripetibili, assicurando che l'energia sia convertita in calore utile esattamente dove è necessaria.

L'Impatto dell'Integrità Strutturale sull'Efficienza a Lungo Termine

Oltre alle prestazioni termiche immediate, le proprietà fisiche della grafite contribuiscono all'efficienza operativa e all'affidabilità, il che riduce lo spreco di energia e i costi a lungo termine.

Basso Coefficiente di Dilatazione Termica (CTE)

La grafite si espande e si contrae molto poco quando riscaldata e raffreddata. Questa stabilità termica è cruciale durante i rapidi cicli di temperatura comuni nelle operazioni dei forni a vuoto.

La bassa espansione minimizza lo stress meccanico sugli elementi riscaldanti, sui fissaggi e sull'isolamento. Ciò porta a una maggiore durata dei componenti, a una ridotta manutenzione e a minori tempi di inattività del forno, che è un componente critico dell'efficienza operativa complessiva.

Resistenza Leggera per Risparmi Operativi

Rispetto ai metalli refrattari come il molibdeno o il tungsteno, la grafite ha una densità molto inferiore pur mantenendo un'eccellente resistenza alle alte temperature.

Questa natura leggera rende i componenti più facili e sicuri da maneggiare durante l'installazione e la manutenzione. Ciò riduce i costi di manodopera e minimizza il rischio di danni, contribuendo a un'operazione più economica ed efficiente per tutta la vita utile del forno.

Comprendere i Compromessi e le Innovazioni

Sebbene altamente efficace, la grafite non è priva di limitazioni. Comprendere queste sfide e le soluzioni sviluppate per superarle è fondamentale per massimizzare i suoi benefici.

La Sfida dell'Ossidazione

La vulnerabilità primaria della grafite è la sua reazione all'ossigeno a temperature elevate. Anche piccole perdite d'aria in un forno a vuoto possono causare l'ossidazione dei componenti in grafite, portando a perdite di materiale e alla rottura finale.

Ciò richiede un'attenta manutenzione del forno, un'integrità del vuoto di alta qualità e l'uso di gas di riempimento inerti (come argon o azoto) durante parti specifiche del ciclo di processo.

Innovazioni nella Protezione e nel Design

Per contrastare l'ossidazione e migliorare le prestazioni, i moderni componenti in grafite spesso incorporano innovazioni chiave.

Rivestimenti protettivi, come un sottile strato di Carburo di Silicio (SiC), possono essere applicati per sigillare la grafite dagli elementi atmosferici reattivi, estendendo significativamente la sua vita utile. Inoltre, parti progettate su misura per la geometria e i requisiti di processo specifici di un forno possono migliorare ulteriormente l'uniformità della temperatura e la durabilità.

Ottimizzare la Grafite per la Tua Applicazione

Scegliere e utilizzare efficacemente i componenti in grafite significa allineare le loro proprietà con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è la velocità e l'uniformità del processo: Dai priorità alla grafite di alta qualità con una conduttività termica superiore per minimizzare i tempi di ciclo e garantire una qualità del prodotto costante.

- Se il tuo obiettivo principale è la longevità dei componenti e la ridotta manutenzione: Investi in componenti con rivestimenti protettivi in SiC per mitigare il rischio di ossidazione ed estendere la vita operativa della tua zona calda.

- Se il tuo obiettivo principale è l'efficienza dei costi complessiva: Valuta sia i risparmi energetici diretti derivanti da un riscaldamento efficiente sia i risparmi operativi indiretti derivanti dalla durabilità e dalla leggerezza della grafite.

In definitiva, sfruttare efficacemente la grafite significa sfruttare le sue proprietà termiche e strutturali uniche per ottenere cicli di riscaldamento più rapidi, più uniformi e più affidabili.

Tabella Riassuntiva:

| Proprietà Chiave | Contributo all'Efficienza Energetica |

|---|---|

| Elevata Conduttività Termica | Consente un riscaldamento uniforme, eliminando punti caldi/freddi e riducendo il tempo di ciclo. |

| Stabilità ad Alta Temperatura | Consente un funzionamento efficiente fino a 3000°C per processi esigenti. |

| Bassa Dilatazione Termica | Minimizza lo stress durante il ciclo, garantendo affidabilità a lungo termine e minori tempi di inattività. |

| Resistenza Leggera | Riduce i costi di gestione e il rischio di danni, contribuendo a risparmi operativi. |

Pronto a ottimizzare l'efficienza energetica e le prestazioni del tuo forno?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda. Possiamo adattare zone calde e componenti a base di grafite per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo la massima uniformità termica ed efficienza di processo.

Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e ridurre i tuoi costi operativi.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata