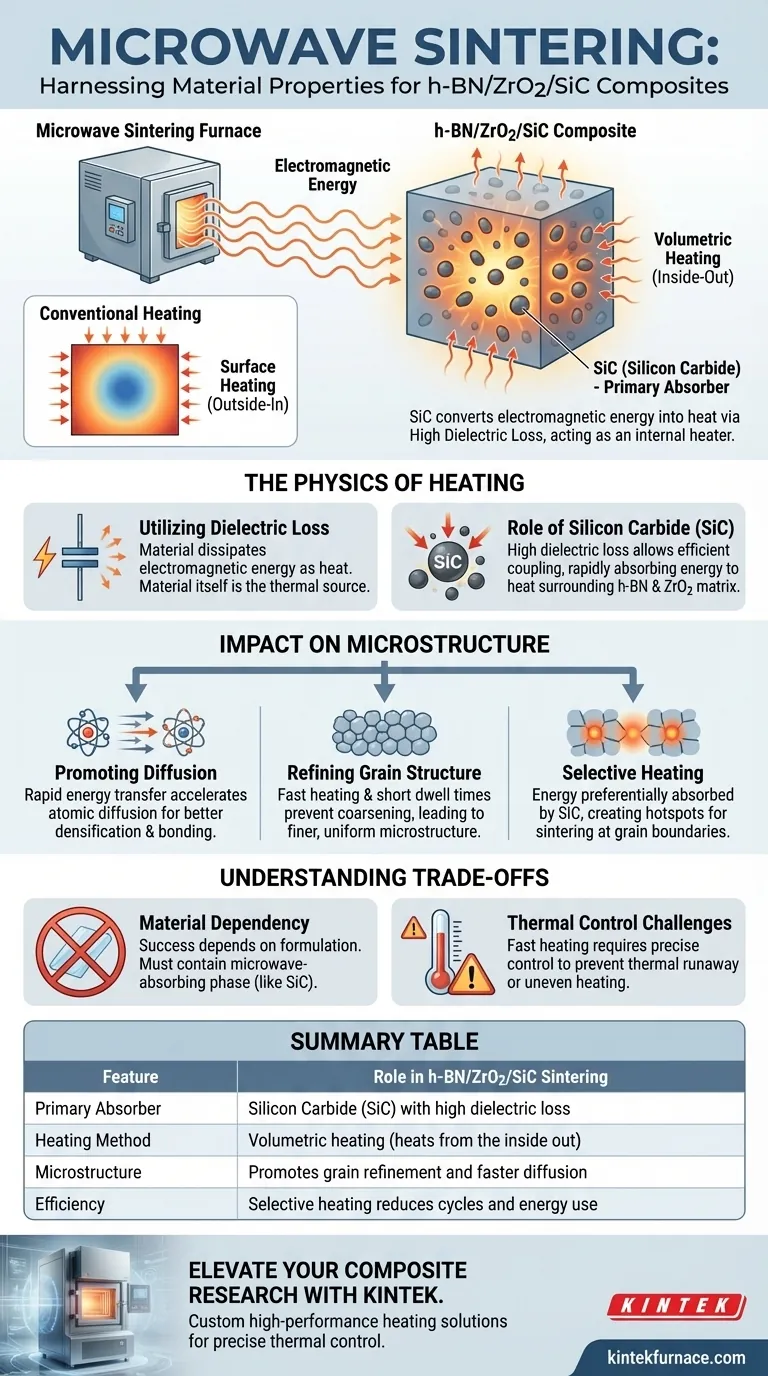

I forni di sinterizzazione a microonde sfruttano le specifiche proprietà dielettriche dei componenti ceramici per generare calore direttamente all'interno del materiale stesso. Nel contesto dei compositi h-BN/ZrO2/SiC, il forno si basa fortemente sulle capacità di assorbimento delle microonde del carburo di silicio (SiC) per agire come fonte di calore primaria. Il SiC assorbe l'energia elettromagnetica e la converte in calore attraverso la perdita dielettrica, avviando un processo di riscaldamento "volumetrico" che riscalda il composito dall'interno verso l'esterno.

Il vantaggio principale di questa tecnica risiede nell'utilizzo dell'elevata perdita dielettrica del SiC per ottenere un riscaldamento volumetrico rapido. Questa generazione di energia interna promuove una diffusione più veloce e strutture a grani più fini, portando a una microstruttura superiore rispetto ai metodi di riscaldamento esterni convenzionali.

La Fisica del Riscaldamento a Microonde

Utilizzo della Perdita Dielettrica

La sinterizzazione a microonde non si basa su elementi riscaldanti esterni per trasferire calore tramite conduzione o convezione. Sfrutta invece le caratteristiche di perdita dielettrica dei materiali compositi.

Questa proprietà determina la capacità di un materiale di dissipare energia elettromagnetica sotto forma di calore. Il forno genera un campo a microonde e il materiale stesso diventa la fonte di energia termica.

Il Ruolo del Carburo di Silicio (SiC)

In un composito h-BN/ZrO2/SiC, i materiali non assorbono energia allo stesso modo. Il carburo di silicio (SiC) funge da componente critico per l'assorbimento delle microonde.

Poiché il SiC ha un'elevata perdita dielettrica, si accoppia efficientemente con il campo a microonde. Assorbe rapidamente l'energia, agendo efficacemente come un riscaldatore interno per la matrice circostante di h-BN (nitruro di boro esagonale) e ZrO2 (diossido di zirconio).

Riscaldamento Volumetrico

La sinterizzazione tradizionale riscalda un materiale dalla superficie verso l'interno, il che può creare gradienti termici. La sinterizzazione a microonde ottiene un riscaldamento volumetrico, il che significa che il calore viene generato contemporaneamente in tutto il volume del pezzo.

Questo processo spesso fa sì che il nucleo sia leggermente più caldo della superficie, guidando il calore dall'interno verso l'esterno. Questa inversione del profilo termico aiuta a eliminare i problemi del "centro freddo" spesso riscontrati nei processi convenzionali.

Impatto sulla Microstruttura del Composito

Promozione della Diffusione

L'accoppiamento diretto dell'energia a microonde con il materiale porta a rapidi tassi di riscaldamento e a un'elevata efficienza termica.

Questo rapido trasferimento di energia accelera i meccanismi di diffusione atomica. Una diffusione migliorata è essenziale per una corretta densificazione e adesione tra le fasi h-BN, ZrO2 e SiC.

Raffinamento della Struttura a Grani

Uno dei vantaggi distinti di questo metodo è la capacità di controllare la crescita dei grani.

Poiché i tassi di riscaldamento sono rapidi e i tempi di permanenza sono tipicamente più brevi, c'è meno tempo per i grani di ingrossarsi. Ciò porta a un raffinamento dei grani, creando una microstruttura più fine e uniforme che generalmente si correla con proprietà meccaniche migliorate.

Riscaldamento Selettivo

Il forno utilizza un riscaldamento selettivo, il che significa che l'energia viene assorbita preferenzialmente dalle fasi con la più alta perdita dielettrica (SiC).

Questo riscaldamento localizzato può creare punti caldi microscopici che facilitano la sinterizzazione ai bordi dei grani senza sottoporre inutilmente l'intero materiale sfuso a carichi termici eccessivi.

Comprensione dei Compromessi

Dipendenza dal Materiale

Il successo di questo processo dipende interamente dalla formulazione del materiale.

Se il composito manca di una sufficiente fase assorbente le microonde come il SiC, il forno non può generare calore in modo efficiente. Il processo richiede un preciso equilibrio di proprietà dielettriche per funzionare; i materiali trasparenti alle microonde semplicemente non si riscalderanno.

Sfide nel Controllo Termico

Mentre i rapidi tassi di riscaldamento sono vantaggiosi per l'efficienza, richiedono un controllo preciso.

La rapida generazione interna di calore può talvolta portare a una fuga termica o a un riscaldamento non uniforme se il SiC non è disperso in modo specifico e uniforme. Il profilo di riscaldamento "dall'interno verso l'esterno" deve essere gestito attentamente per prevenire stress termici all'interno del pezzo composito.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando decidi se utilizzare la sinterizzazione a microonde per i tuoi compositi ceramici, considera i tuoi specifici obiettivi di prestazione.

- Se la tua attenzione principale è sull'Integrità Microstrutturale: Questo metodo è ideale per ottenere dimensioni dei grani fini e prevenire l'ingrossamento spesso osservato nei lunghi cicli di sinterizzazione convenzionale.

- Se la tua attenzione principale è sull'Efficienza del Processo: Questa tecnica offre tassi di riscaldamento significativamente più rapidi e una maggiore efficienza termica, riducendo il tempo di elaborazione complessivo.

La sinterizzazione a microonde trasforma la formulazione del materiale stessa nell'elemento riscaldante, offrendo un percorso verso proprietà composite superiori attraverso un rapido trasferimento di energia volumetrica.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sinterizzazione di h-BN/ZrO2/SiC |

|---|---|

| Assorbitore Primario | Carburo di silicio (SiC) con elevata perdita dielettrica |

| Metodo di Riscaldamento | Riscaldamento volumetrico (riscalda dall'interno verso l'esterno) |

| Microstruttura | Promuove il raffinamento dei grani e una diffusione più rapida |

| Efficienza | Il riscaldamento selettivo riduce i cicli e il consumo energetico |

Eleva la Tua Ricerca sui Compositi con KINTEK

Ottenere la microstruttura perfetta nei compositi h-BN/ZrO2/SiC richiede un controllo termico preciso e attrezzature esperte. Supportato da ricerca e sviluppo e produzione leader del settore, KINTEK fornisce soluzioni di riscaldamento ad alte prestazioni su misura per le esigenze uniche del tuo laboratorio.

La nostra vasta gamma di forni ad alta temperatura da laboratorio personalizzabili include:

- Forni a Muffola e Tubolari per trattamenti termici standard.

- Sistemi Rotanti e Sottovuoto per la lavorazione di materiali specializzati.

- Sistemi CVD per la deposizione chimica da vapore avanzata.

Pronto a migliorare la tua efficienza di sinterizzazione e l'integrità dei materiali? Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché sono necessarie ripetute fusioni e rifusioni nella fusione ad arco sotto vuoto? Garantire l'omogeneità nelle leghe Co-6Ti-11V-xNb

- Come previene un forno a vuoto l'ossidazione dei metalli? Sblocca purezza e resistenza nel trattamento termico

- Perché è necessario un forno sottovuoto per l'essiccazione dei materiali compositi ZIF67/NiMoO4? Proteggere l'architettura delicata del materiale

- Quale intervallo di temperatura può operare un forno a vuoto? Trova la soluzione perfetta per i tuoi materiali

- Qual è il significato dell'utilizzo di un forno di ricottura sotto vuoto per la spugna di zirconio? Garantire purezza e stabilità del processo

- Perché usare vuoto e argon nella solidificazione pulsata? Proteggi le tue leghe di alluminio-silicio dall'ossidazione e dalla contaminazione

- Quali sono i vantaggi dei forni di sinterizzazione? Ottieni parti dense e di alta qualità in modo efficiente

- Quali sono alcune applicazioni dei materiali in grafite nella lavorazione in forni a vuoto? Scopri gli usi chiave e i vantaggi