In sostanza, la cementazione sotto vuoto è particolarmente adatta per gli acciai ad alte prestazioni perché il suo controllo di precisione su temperatura, flusso di gas e tempo consente la creazione di uno strato temprato altamente uniforme e ottimizzato, fondamentale per queste leghe avanzate. Il processo si svolge in un ambiente pulito e privo di ossigeno, il che previene l'ossidazione superficiale e permette al carbonio di diffondersi nell'acciaio con una consistenza senza pari. Ciò porta direttamente a proprietà metallurgiche superiori e a una distorsione del pezzo significativamente ridotta rispetto ai metodi tradizionali.

Il vantaggio fondamentale della cementazione sotto vuoto è la sua capacità di gestire con precisione il processo di diffusione del carbonio senza l'interferenza dell'ossidazione superficiale. Questo livello di controllo è ciò che sblocca il pieno potenziale delle leghe ad alte prestazioni, dando vita a componenti non solo più resistenti ma anche dimensionalmente più stabili dopo il trattamento termico.

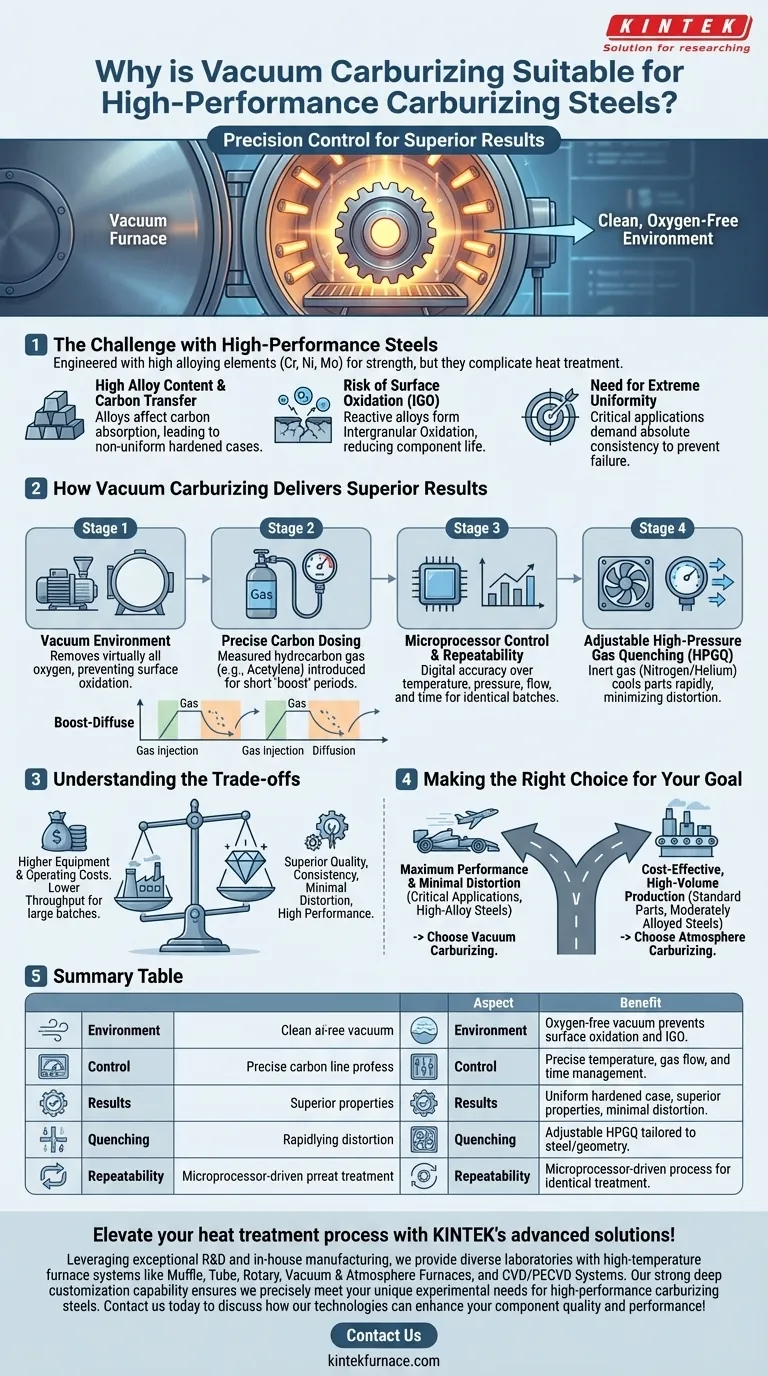

La Sfida degli Acciai ad Alte Prestazioni

Gli acciai da cementazione ad alte prestazioni sono ingegnerizzati con quantità significative di elementi di lega come cromo, nichel e molibdeno. Sebbene questi elementi conferiscano resistenza e tenacità superiori, complicano anche il processo di trattamento termico.

Elevato Contenuto di Lega e Trasferimento di Carbonio

Gli elementi di lega possono influenzare la facilità con cui il carbonio viene assorbito sulla superficie dell'acciaio. La cementazione in atmosfera tradizionale può avere difficoltà a fornire una concentrazione di carbonio costante, portando a uno strato temprato non uniforme e a prestazioni imprevedibili.

Il Rischio di Ossidazione Superficiale

Nei forni convenzionali, si utilizza un'atmosfera protettiva per impedire che l'acciaio reagisca con l'ossigeno. Tuttavia, questa atmosfera è imperfetta. Gli elementi di lega negli acciai ad alte prestazioni sono spesso altamente reattivi con qualsiasi traccia di ossigeno, formando uno strato di ossido microscopico che può inibire o bloccare l'assorbimento di carbonio. Questo fenomeno è noto come ossidazione intergranulare (IGO), una causa primaria della riduzione della vita del componente.

La Necessità di Uniformità Estrema

Le applicazioni per questi acciai — come ingranaggi aerospaziali, componenti per corse ad alte prestazioni e cuscinetti speciali — richiedono una coerenza assoluta. Qualsiasi variazione nella profondità del mantello o nella durezza sulla superficie di un pezzo può creare un punto di concentrazione dello stress, portando a un cedimento prematuro sotto carichi elevati.

Come la Cementazione Sotto Vuoto Fornisce Risultati Superiori

La cementazione sotto vuoto riprogetta fondamentalmente il processo per superare i limiti dei metodi atmosferici. È un processo non in equilibrio, "boost-diffusione", condotto in una serie di fasi precise e controllate digitalmente.

Il Ruolo dell'Ambiente Sotto Vuoto

Il processo inizia posizionando i pezzi in un forno e portandolo a un vuoto quasi perfetto. Questa fase rimuove virtualmente tutto l'ossigeno e gli altri gas atmosferici. Creando una "tela pulita", il processo assicura che la superficie dell'acciaio sia perfettamente ricettiva al carbonio e che non possa verificarsi alcuna ossidazione superficiale.

Dosaggio Preciso del Carbonio

Invece di un "mantenimento" costante in un gas ricco di carbonio, la cementazione sotto vuoto introduce una quantità precisa e misurata di un gas idrocarburico (tipicamente acetilene) per un breve periodo. Questa fase di "boost" (intensificazione) sovrasatura rapidamente la superficie di carbonio. Il gas viene quindi interrotto e inizia una fase di diffusione, che permette al carbonio assorbito di migrare più in profondità nel pezzo sotto temperatura e tempo controllati con precisione. Questo ciclo può essere ripetuto per ottenere il profilo di carbonio desiderato esatto.

Controllo tramite Microprocessore e Ripetibilità

L'intero processo è governato da un microprocessore. Ogni variabile — temperatura, pressione, portata del gas e tempo — viene monitorata e controllata con accuratezza digitale. Ciò assicura che ogni pezzo in un lotto, e ogni lotto nel tempo, riceva un trattamento identico, garantendo risultati coerenti e riproducibili.

Tempra a Gas ad Alta Pressione (HPGQ) Regolabile

Dopo la cementazione, i pezzi devono essere temprati (raffreddati rapidamente) per ottenere la durezza finale. Invece di usare olio, che provoca una distorsione significativa e richiede pulizia, i forni sottovuoto utilizzano la tempra a gas ad alta pressione. La pressione e la velocità di un gas inerte come l'azoto o l'elio possono essere regolate con precisione, consentendo di adattare la velocità di raffreddamento allo specifico acciaio e alla geometria del pezzo, riducendo così al minimo la distorsione.

Comprendere i Compromessi

Sebbene i benefici siano chiari, la cementazione sotto vuoto non è un sostituto universale per tutti i trattamenti termici. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costi di Attrezzatura e Operativi

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni a atmosfera tradizionali. I gas di elevata purezza e i sistemi di controllo sofisticati contribuiscono anche a costi operativi più elevati per singolo pezzo.

Dimensione del Lotto e Produttività

In generale, i forni sottovuoto sono progettati per lotti di dimensioni inferiori rispetto ai grandi forni atmosferici continui. Per i produttori che realizzano enormi quantità di componenti meno critici, la minore produttività di un forno sottovuoto può essere un fattore limitante.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la cementazione sotto vuoto dovrebbe essere guidata dai requisiti di prestazione del componente finale.

- Se la tua priorità principale è la massima prestazione e la minima distorsione: La cementazione sotto vuoto è la scelta definitiva per applicazioni critiche che utilizzano acciai ad alta lega, come nell'aerospaziale, negli sport motoristici o nei macchinari industriali di fascia alta.

- Se la tua priorità principale è la produzione economica e ad alto volume di pezzi standard: La cementazione in atmosfera tradizionale su acciai moderatamente legati può rimanere la soluzione più economica, a condizione che la sua variabilità intrinseca sia accettabile per l'applicazione.

In definitiva, l'adozione della cementazione sotto vuoto è una decisione strategica per dare priorità alla qualità e alla prevedibilità dei componenti rispetto al volume di produzione grezzo.

Tabella Riassuntiva:

| Aspetto | Beneficio della Cementazione Sotto Vuoto |

|---|---|

| Ambiente | Il vuoto privo di ossigeno previene l'ossidazione superficiale e l'ossidazione intergranulare (IGO) |

| Controllo | Gestione precisa di temperatura, flusso di gas e tempo per una diffusione coerente del carbonio |

| Risultati | Mantello temprato uniforme, proprietà metallurgiche superiori e minima distorsione del pezzo |

| Tempra | Tempra a gas ad alta pressione (HPGQ) regolabile adattata all'acciaio e alla geometria del pezzo |

| Ripetibilità | Processo guidato da microprocessore che assicura un trattamento identico tra i lotti |

Porta al livello successivo il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per acciai da cementazione ad alte prestazioni. Contattaci oggi per discutere come le nostre tecnologie possono migliorare la qualità e le prestazioni dei tuoi componenti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco