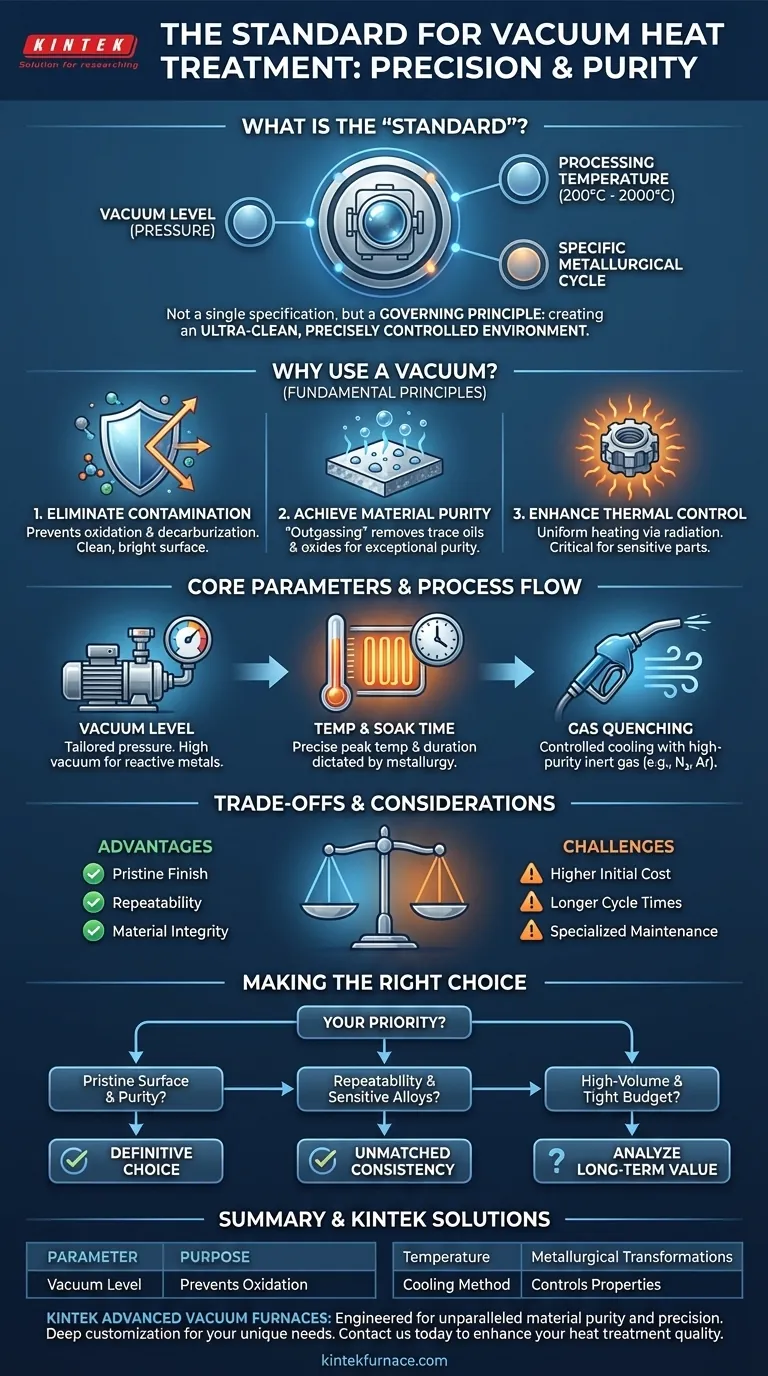

Sebbene non esista un unico standard universale, lo "standard" per il trattamento termico sottovuoto è definito da una combinazione di tre parametri critici: il livello di vuoto (pressione), la temperatura di processo e lo specifico ciclo metallurgico richiesto per il materiale. Le temperature tipicamente variano da 200°C a 2000°C, e il profilo preciso di vuoto e termico è adattato per ottenere risultati come tempra, ricottura o rinvenimento senza contaminazione superficiale.

Lo standard per il trattamento termico sottovuoto non è una singola specifica, ma un principio guida: utilizzare il vuoto per creare un ambiente ultra-pulito e precisamente controllato. Questo previene reazioni chimiche indesiderate, consentendo un controllo superiore sulle proprietà metallurgiche finali di un materiale.

Il Principio Fondamentale: Perché Usare il Vuoto?

Comprendere il trattamento termico sottovuoto inizia con il motivo per cui il vuoto è necessario. Il suo scopo primario è rimuovere l'atmosfera — in particolare ossigeno e vapore acqueo — dalla camera di riscaldamento per prevenire reazioni indesiderate ad alte temperature.

Eliminazione della Contaminazione Atmosferica

Quando riscaldati in presenza di ossigeno, la maggior parte dei metalli si ossiderà (formerà scaglie) e, nel caso dell'acciaio, può perdere carbonio superficiale (decarburazione). Un ambiente sottovuoto elimina i gas reattivi, assicurando che la superficie del materiale rimanga pulita, brillante e priva di scaglie dopo il processo.

Raggiungimento della Purezza del Materiale

Il vuoto fa più che prevenire nuove contaminazioni; pulisce attivamente il pezzo. Contaminanti in tracce sulla superficie del materiale, come oli o ossidi, possono vaporizzare o decomporsi sotto calore e vuoto, un fenomeno noto come degassamento. Questo lascia una superficie eccezionalmente pura.

Miglioramento del Controllo Termico

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento. Ciò consente un riscaldamento altamente uniforme, poiché i pezzi non sono soggetti alle correnti di convezione irregolari che si trovano nei forni ad atmosfera tradizionali. Questa precisione è fondamentale per componenti sensibili e geometrie complesse.

Parametri Fondamentali di un Processo Sottovuoto

Un ciclo di trattamento termico sottovuoto non riguarda solo il riscaldamento di qualcosa nel vuoto. È una sequenza attentamente orchestrata in cui ogni variabile è precisamente controllata per ottenere un risultato metallurgico specifico.

Livello di Vuoto (Pressione)

Questo è il primo parametro critico. Il grado di vuoto richiesto dipende dal materiale e dalla sua sensibilità all'ossidazione. Mentre alcuni processi possono essere eseguiti in un vuoto basso, altri che coinvolgono metalli altamente reattivi come il titanio richiedono un vuoto elevato per prevenire qualsiasi interazione con i gas in tracce rimanenti.

Temperatura e Tempo di Mantenimento

Come per qualsiasi trattamento termico, la temperatura di picco e la durata del mantenimento (tempo di mantenimento) sono dettate dalla metallurgia del materiale. Questa potrebbe essere la temperatura di austenitizzazione per la tempra dell'acciaio o la temperatura di distensione per una lega. Il vuoto assicura che questa fase avvenga senza compromettere la chimica superficiale del materiale.

Metodo di Raffreddamento (Tempra)

Dopo il mantenimento alla temperatura, il materiale deve essere raffreddato a una velocità specifica per bloccare le proprietà desiderate. In un forno sottovuoto, questo si ottiene spesso riempiendo la camera con un gas inerte di elevata purezza come azoto o argon e facendolo circolare ad alta velocità. Questo è noto come tempra a gas e fornisce un ambiente di raffreddamento controllato e pulito.

Comprendere i Compromessi e le Considerazioni

Sebbene il trattamento termico sottovuoto offra vantaggi significativi, è essenziale comprenderne le implicazioni pratiche e i limiti per determinare se è la scelta giusta per la propria applicazione.

Costo Iniziale dell'Attrezzatura

I forni sottovuoto sono macchine complesse e di alta precisione. Il loro costo di acquisizione iniziale è significativamente più elevato rispetto a quello dei forni ad atmosfera convenzionali. Ciò rappresenta un importante investimento di capitale.

Tempi del Ciclo di Processo

Il raggiungimento di un vuoto elevato richiede tempo per evacuare la camera prima che il ciclo di riscaldamento possa iniziare. Ciò può comportare tempi di ciclo complessivi più lunghi rispetto ad alcuni processi atmosferici, con un potenziale impatto sulla produttività.

Complessità della Manutenzione

Le pompe per alto vuoto, le guarnizioni e i sistemi di controllo di un forno sottovuoto richiedono manutenzione e competenze specializzate. Mantenere il forno privo di perdite e funzionante al massimo delle prestazioni è più impegnativo rispetto a un'attrezzatura più semplice.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di trattamento termico dipende interamente dagli obiettivi e dalle priorità del tuo progetto.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e la purezza del materiale: Il trattamento sottovuoto è la scelta definitiva, poiché previene intrinsecamente l'ossidazione e la decarburazione senza pulizia secondaria.

- Se il tuo obiettivo principale è la ripetibilità del processo e il trattamento di leghe sensibili: L'uniformità precisa della temperatura e il controllo ambientale di un forno sottovuoto offrono una coerenza ineguagliabile.

- Se il tuo obiettivo principale è la produzione ad alto volume con un budget limitato: Il costo iniziale più elevato e i tempi di ciclo potenzialmente più lunghi del trattamento sottovuoto potrebbero richiedere un'attenta analisi costi-benefici rispetto ai guadagni a lungo termine in termini di qualità e riduzione della post-elaborazione.

In definitiva, l'adozione del trattamento termico sottovuoto è una decisione strategica per dare priorità all'integrità del materiale e al controllo assoluto del processo.

Tabella Riepilogativa:

| Parametro Chiave | Gamma / Metodo Tipico | Scopo |

|---|---|---|

| Livello di Vuoto | Vuoto Basso ad Alto | Previene ossidazione e contaminazione superficiale |

| Temperatura | Da 200°C a 2000°C | Raggiunge specifiche trasformazioni metallurgiche |

| Metodo di Raffreddamento | Tempra a Gas di Alta Purezza (es. N₂, Ar) | Controlla la velocità di raffreddamento per tempra/rinvenimento |

Pronto a raggiungere purezza e precisione dei materiali senza pari?

I forni sottovuoto avanzati ad alta temperatura di KINTEK sono progettati per offrire gli standard esigenti discussi in questo articolo. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni robuste come i nostri forni sottovuoto e ad atmosfera, progettati per un controllo termico superiore e risultati privi di contaminazione.

La nostra forte capacità di personalizzazione profonda garantisce che il tuo forno sia adattato alle tue esigenze uniche di materiale e processo, sia che tu stia temprando acciaio per utensili, ricuocendo leghe sensibili o lavorando metalli reattivi.

Contattaci oggi per discutere come un forno sottovuoto KINTEK può migliorare la qualità e l'efficienza del tuo trattamento termico.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica