In breve, la brasatura sottovuoto è il metodo di giunzione preferito nelle industrie ad alta precisione perché l'ambiente sottovuoto elimina i contaminanti atmosferici, risultando in legami eccezionalmente forti, puliti e dimensionalmente stabili. Questo processo consente la creazione di assemblaggi complessi da materiali sensibili con un livello di affidabilità che la saldatura o la brasatura convenzionale non possono raggiungere.

Il vantaggio principale non è solo il calore, ma l'assenza di aria. Rimuovendo ossigeno e altri gas reattivi, la brasatura sottovuoto crea un legame metallurgico perfetto, privo di ossidi e impurità che indeboliscono i giunti e portano a guasti in applicazioni critiche.

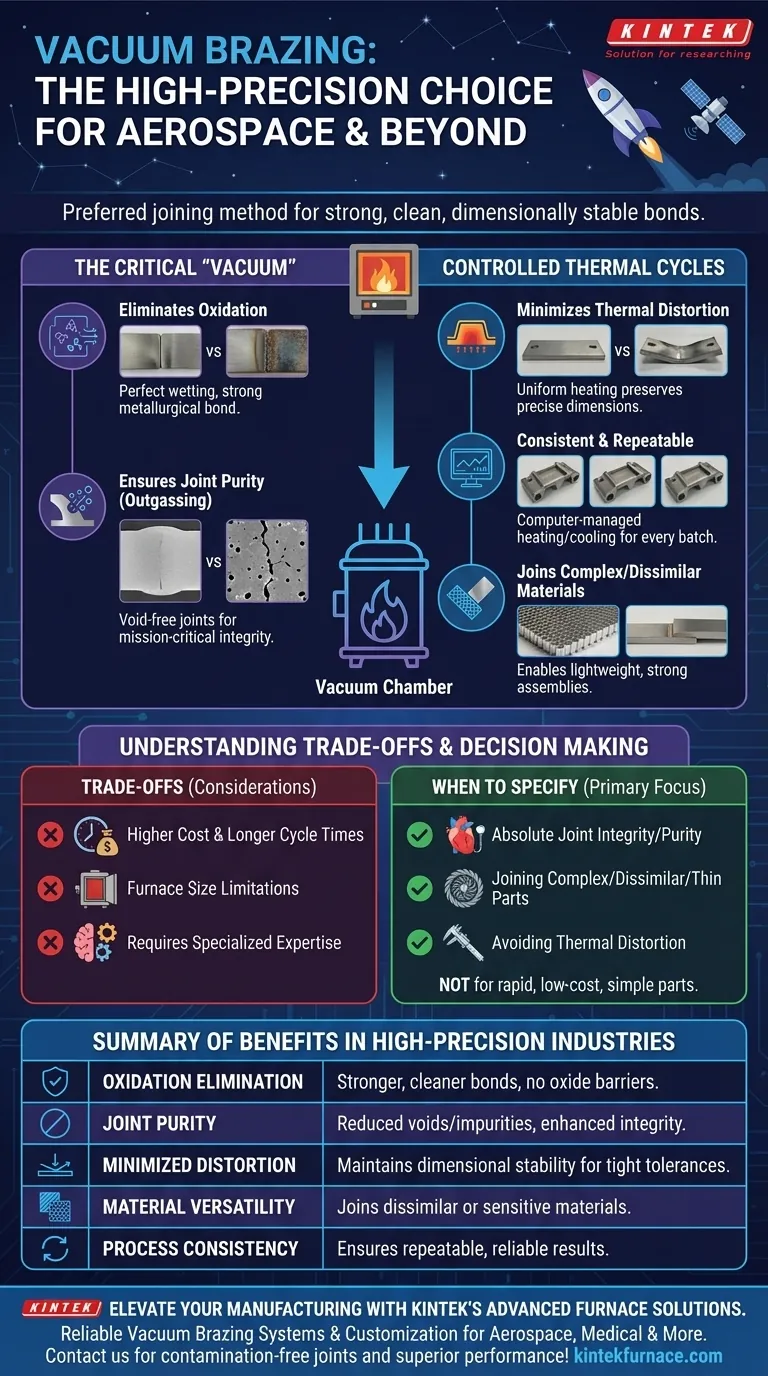

Cosa rende il "vuoto" nella brasatura sottovuoto critico?

La caratteristica distintiva di questo processo è l'atmosfera controllata, o la sua assenza. La rimozione dell'aria dalla camera del forno cambia fondamentalmente il modo in cui i metalli possono essere uniti.

Eliminazione dell'ossidazione e della contaminazione

Quando i metalli vengono riscaldati in presenza di aria, le loro superfici formano istantaneamente strati di ossido. Questi strati agiscono da barriera, impedendo al metallo d'apporto da brasatura di bagnare e legarsi correttamente con i materiali base, portando a giunti deboli o incompleti.

Il vuoto rimuove praticamente tutto l'ossigeno, assicurando che le superfici metalliche rimangano perfettamente pulite. Ciò consente alla lega di riempimento fusa di fluire liberamente per azione capillare, creando un legame metallurgico senza soluzione di continuità e potente attraverso l'intera interfaccia del giunto.

Garantire una purezza del giunto ineguagliabile

L'ambiente sottovuoto estrae anche gas intrappolati e altre impurità volatili dai metalli base stessi in un processo chiamato degassamento.

Ciò si traduce in un giunto estremamente puro, privo di vuoti e con un'integrità strutturale superiore. Per gli impianti medicali o i componenti aerospaziali, questa purezza non è negoziabile, poiché i vuoti interni potrebbero diventare punti di innesco di crepe sotto stress.

Il vantaggio dei cicli termici controllati

Oltre al vuoto stesso, il processo si basa su un riscaldamento e un raffreddamento precisi e controllati al computer all'interno di un forno, che offre vantaggi distinti rispetto ai metodi di riscaldamento localizzato come la saldatura.

Minimizzazione della distorsione termica

La saldatura introduce calore intenso e localizzato, creando significativi gradienti termici che causano la deformazione, la torsione e l'accumulo di stress interni nei materiali. Questo è inaccettabile per parti con tolleranze strette.

La brasatura sottovuoto riscalda l'intero assemblaggio lentamente e uniformemente. Questa mancanza di un gradiente termico acuto minimizza la distorsione e lo stress residuo, preservando le dimensioni precise anche dei componenti più complessi.

Risultati coerenti e ripetibili

L'intero profilo di riscaldamento e raffreddamento è gestito da un computer. Ciò garantisce che ogni parte in un lotto, e ogni lotto successivo, sia elaborata con parametri identici.

Questo livello di controllo garantisce risultati altamente riproducibili, un requisito fondamentale per la produzione aerospaziale e medica dove la qualità non può variare.

Unire materiali complessi e dissimili

Il riscaldamento dolce e uniforme consente di unire materiali difficili o impossibili da saldare. Questo include l'unione di materiali molto sottili a sezioni spesse o l'unione di metalli dissimili con diversi coefficienti di dilatazione termica.

Questa capacità è essenziale per creare componenti leggeri ma robusti, come pannelli a nido d'ape o scambiatori di calore avanzati utilizzati negli aeromobili.

Comprendere i compromessi

Sebbene potente, la brasatura sottovuoto non è la soluzione universale per tutte le applicazioni di giunzione. Comporta limitazioni e considerazioni specifiche.

Costi più elevati e tempi di ciclo più lunghi

I forni sottovuoto rappresentano un investimento di capitale significativo e il processo stesso è intrinsecamente lento. Il tempo necessario per creare il vuoto, eseguire il ciclo termico e raffreddare le parti lo rende un processo a lotti con una produttività molto inferiore rispetto alla saldatura automatizzata.

Limitazioni sulla dimensione delle parti

Il componente da brasare deve entrare nella camera a vuoto del forno. Sebbene esistano forni industriali molto grandi, il processo è in ultima analisi vincolato dalle dimensioni della camera.

Richiede competenze specialistiche

La brasatura sottovuoto di successo è una disciplina altamente tecnica. Richiede una profonda conoscenza della metallurgia, della chimica, della tecnologia del vuoto e dell'ingegneria termica per sviluppare ed eseguire un processo di successo.

Quando specificare la brasatura sottovuoto

La decisione di utilizzare la brasatura sottovuoto dovrebbe essere guidata dai requisiti specifici del componente.

- Se il tuo obiettivo principale è l'integrità e la purezza assolute del giunto: La brasatura sottovuoto è essenziale per impianti medicali, strumenti chirurgici e sensori aerospaziali critici dove qualsiasi contaminazione potrebbe portare a un guasto catastrofico.

- Se il tuo obiettivo principale è unire materiali complessi, sottili o dissimili senza distorsioni: Il ciclo termico controllato è superiore a tutti gli altri metodi per mantenere tolleranze strette su assemblaggi complessi come scambiatori di calore o componenti di turbine.

- Se il tuo obiettivo principale è una giunzione rapida ed economica di parti semplici e non critiche: La saldatura convenzionale, la saldatura a stagno o la brasatura a fiamma saranno probabilmente una soluzione più economica e veloce.

Per applicazioni in cui il fallimento non è un'opzione, la brasatura sottovuoto offre un livello di qualità e affidabilità che altri metodi di giunzione semplicemente non possono eguagliare.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio nelle industrie ad alta precisione |

|---|---|

| Eliminazione dell'ossidazione | Previene gli strati di ossido per giunti più forti e puliti |

| Purezza del giunto | Riduce i vuoti e le impurità per una maggiore integrità |

| Distorsione minimizzata | Mantiene la stabilità dimensionale in parti complesse |

| Versatilità dei materiali | Consente l'unione di materiali dissimili o sensibili |

| Consistenza del processo | Garantisce risultati ripetibili e affidabili per applicazioni critiche |

Eleva la tua produzione con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di brasatura sottovuoto affidabili, inclusi forni a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, offrendo giunti privi di contaminazione e prestazioni superiori nell'industria aerospaziale, medicale e in altre industrie ad alta precisione. Contattaci oggi stesso per discutere come possiamo migliorare il tuo processo e raggiungere una qualità impareggiabile!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo le funzioni di riscaldamento radiante e raffreddamento controllato di un forno di brasatura sottovuoto avvantaggiano le giunzioni Kovar-SS?

- Perché il controllo preciso di temperatura e tempo in un forno di brasatura sottovuoto è necessario per le prestazioni del giunto? Ottieni consigli da esperti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo