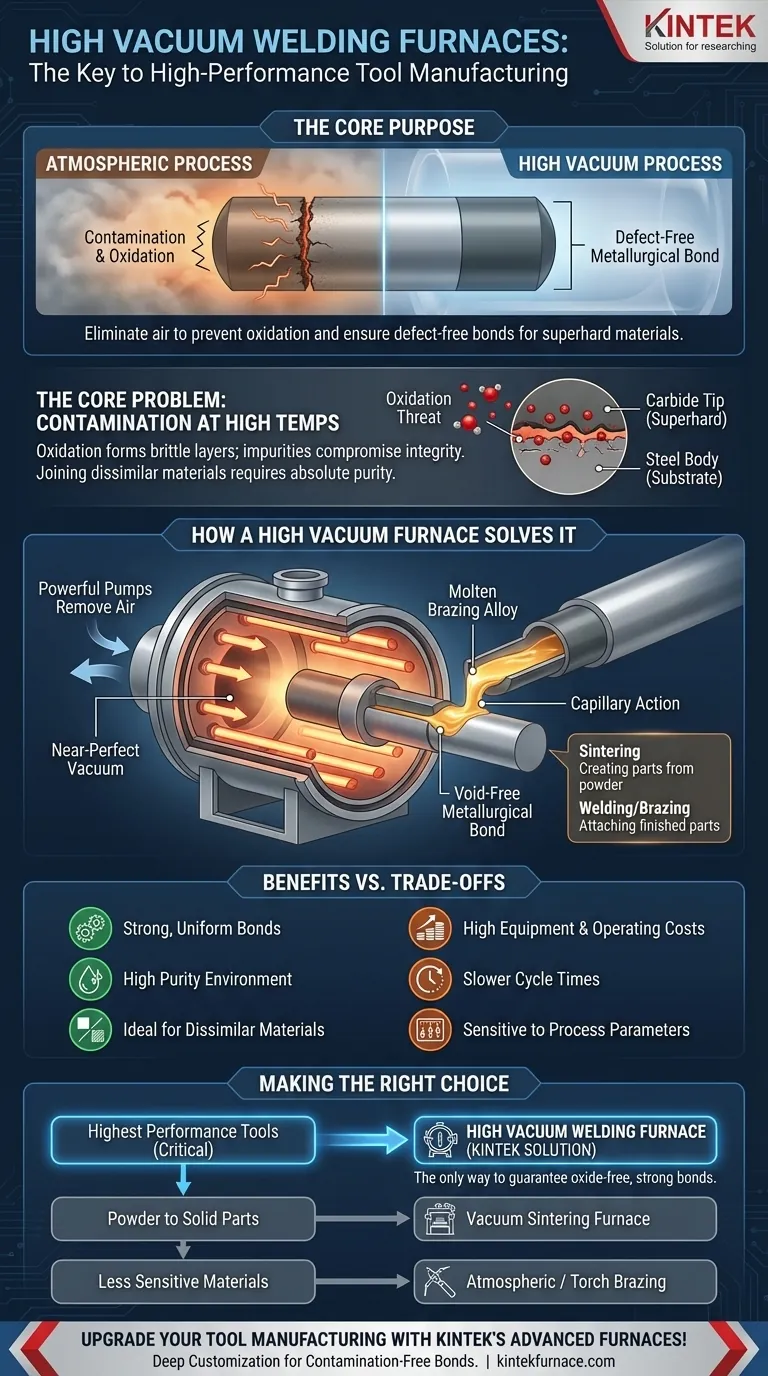

In sostanza, un forno di saldatura ad alto vuoto fornisce un ambiente ultra-pulito e controllato per unire materiali superduri, come il carburo cementato, a un substrato, come il corpo di un utensile in acciaio. Rimuovendo praticamente tutti i gas atmosferici, il forno previene la contaminazione e l'ossidazione ad alte temperature, assicurando la creazione di un legame metallurgico potente e privo di difetti, essenziale per gli utensili da taglio ad alte prestazioni.

Lo scopo fondamentale di un forno ad alto vuoto non è il calore in sé, ma l'eliminazione dell'aria. Protegge le superfici metalliche dall'ossigeno e da altri contaminanti durante l'intenso calore del processo di saldatura, poiché anche livelli microscopici di contaminazione possono portare a un legame debole e a un guasto prematuro dell'utensile.

Il Problema Fondamentale: La Contaminazione ad Alte Temperature

Per comprendere la necessità del vuoto, devi prima capire il nemico: l'aria intorno a noi. Alle alte temperature richieste per la saldatura e la brasatura, i gas atmosferici comuni diventano altamente reattivi e distruttivi per il processo.

La Minaccia dell'Ossidazione

Quando i metalli vengono riscaldati, reagiscono rapidamente con l'ossigeno presente nell'aria. Questo processo, l'ossidazione, forma un sottile strato fragile di ossido metallico sulla superficie.

Tentare di saldare o brasare superfici ossidate è come cercare di incollare due pezzi di legno impolverati. Il legame avverrà con lo strato di ossido debole e sfaldabile, non con il materiale base resistente sottostante, con conseguente giunzione destinata a cedere.

La Necessità di Purezza Assoluta

Oltre all'ossigeno, altri elementi atmosferici e impurità possono compromettere l'integrità della saldatura. Un ambiente ad alto vuoto è l'unico modo pratico per ottenere il livello di pulizia richiesto.

Questo è il motivo per cui questi forni sono spesso dotati di componenti interni interamente metallici e sistemi di pompaggio molecolare avanzati. Questi design riducono al minimo il "degassamento" — il rilascio di contaminanti intrappolati dalle pareti del forno stesso — per creare un ambiente più puro.

La Sfida di Unire Materiali Dissimili

La produzione di utensili spesso comporta il fissaggio di una punta da taglio superdura ma fragile (come il carburo cementato o il PCD) a un corpo in acciaio più resistente e duttile. Questi materiali hanno proprietà diverse e creare una connessione continua e durevole tra di essi è una sfida ingegneristica significativa che richiede un'interfaccia perfetta, priva di qualsiasi impurità.

Come un Forno ad Alto Vuoto Risolve il Problema

Un forno ad alto vuoto contrasta direttamente le minacce di ossidazione e contaminazione modificando fondamentalmente l'ambiente in cui viene eseguito il lavoro.

Creazione di un Vuoto Quasi Perfetto

La camera del forno viene sigillata e potenti pompe rimuovono l'aria, riducendo la pressione interna a un vuoto quasi perfetto. Rimuovendo le molecole d'aria, il processo priva di sostentamento la reazione chimica di ossidazione prima ancora che possa iniziare.

Garantire un Legame Forte e Uniforme

In questo spazio pulito e vuoto, la lega di brasatura utilizzata per unire i materiali si scioglie e scorre liberamente sulle superfici metalliche pure. Questa azione capillare attira la lega in profondità nella giunzione, creando un legame metallurgico continuo e privo di vuoti, spesso forte quanto i materiali che vengono uniti.

Distinguere la Saldatura dalla Sinterizzazione

È importante distinguere questo processo dalla sinterizzazione sotto vuoto. La sinterizzazione è il processo di creazione del pezzo di carburo cementato stesso a partire da polveri metalliche. La saldatura o brasatura è il processo di fissaggio di quel pezzo di carburo finito al gambo di un utensile in acciaio. Sebbene entrambi beneficino di un vuoto per prevenire l'ossidazione, sono passaggi di produzione distinti.

Comprendere i Compromessi

Sebbene essenziale per risultati di alta qualità, la tecnologia ad alto vuoto non è priva di sfide e limitazioni. Rappresenta un investimento significativo sia in termini di attrezzature che di controllo del processo.

Alti Costi delle Attrezzature e di Esercizio

I forni ad alto vuoto sono macchinari complessi e specializzati. Il loro prezzo di acquisto iniziale, l'installazione e la manutenzione continua sono sostanzialmente più elevati rispetto ai forni atmosferici convenzionali.

Tempi di Ciclo del Processo Più Lenti

Raggiungere un alto vuoto non è istantaneo. Il tempo di "pompa-giù" per evacuare la camera, seguito dai cicli controllati di riscaldamento e raffreddamento, rende l'intero processo molto più lento rispetto ai metodi di brasatura o saldatura in aria aperta.

Sensibilità ai Parametri di Processo

Il successo di una saldatura sottovuoto dipende fortemente dal controllo preciso della temperatura, del livello di vuoto e della pulizia dei pezzi da unire. Qualsiasi deviazione può compromettere la qualità del legame finale, richiedendo operatori qualificati e un rigoroso controllo di qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dai requisiti dei materiali e dalle aspettative di prestazione del prodotto finale.

- Se il tuo obiettivo principale è creare utensili ad alte prestazioni: Un forno ad alto vuoto è tassativo per unire punte superdure, poiché è l'unico modo per garantire un legame privo di ossidi e impurità indebolenti.

- Se il tuo obiettivo principale è lavorare polveri metalliche in parti solide: Un forno di sinterizzazione sottovuoto è lo strumento corretto, utilizzando principi di vuoto simili per prevenire la contaminazione durante il processo di densificazione.

- Se stai unendo materiali meno sensibili per i quali una leggera ossidazione è accettabile: Metodi più semplici ed economici come la brasatura a torcia in aria aperta o un forno atmosferico possono essere una soluzione sufficiente ed economicamente più vantaggiosa.

In definitiva, investire in un ambiente ad alto vuoto significa investire nella qualità prevedibile e nell'affidabilità assoluta dell'utensile finale.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo Principale | Fornisce un ambiente ultra-pulito e controllato per unire materiali superduri a substrati, prevenendo contaminazione e ossidazione. |

| Vantaggi Chiave | Garantisce legami metallurgici privi di difetti, essenziali per utensili da taglio ad alte prestazioni; consente un'unione forte e uniforme di materiali dissimili. |

| Fasi del Processo | Evacuazione dell'aria ad alto vuoto, riscaldamento dei materiali per la saldatura/brasatura, consente alla lega di brasatura di fluire liberamente per azione capillare e giunzioni prive di vuoti. |

| Compromessi | Alti costi delle attrezzature e di esercizio, tempi di ciclo più lenti, sensibilità ai parametri di processo precisi che richiedono un funzionamento esperto. |

| Casi d'Uso Ideali | Unione di punte in carburo cementato o PCD a corpi in acciaio nella produzione di utensili dove purezza assoluta e affidabilità sono critiche. |

Migliora la produzione dei tuoi utensili con i forni di saldatura ad alto vuoto avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo diversi laboratori con soluzioni personalizzate, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche per legami ad alte prestazioni e privi di contaminazione. Contattaci oggi per discutere come i nostri forni possono migliorare la qualità e l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati