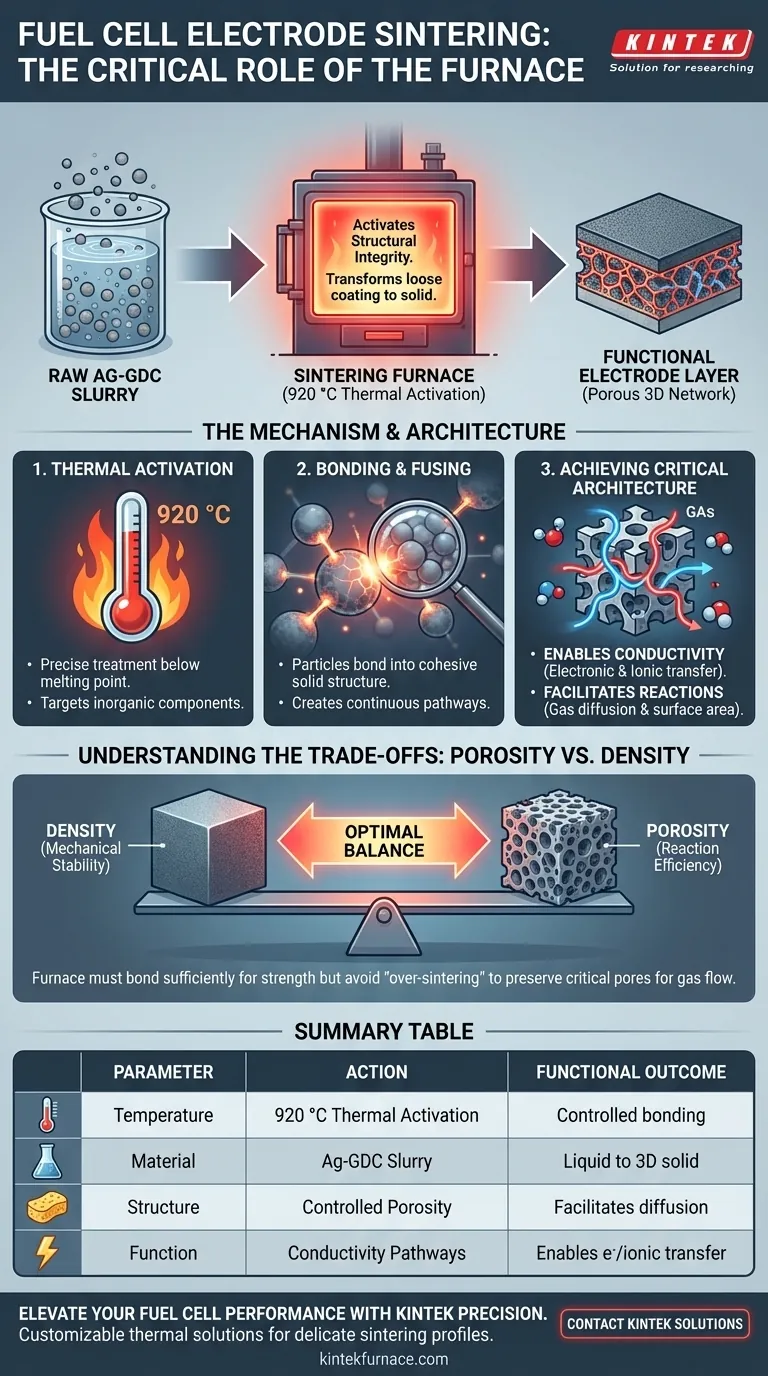

Il forno di sinterizzazione svolge il compito critico di attivare l'integrità strutturale dell'elettrodo. Sottopone gli strati rivestiti a un trattamento termico specifico di 920 °C. Questo calore intenso fa sì che i componenti inorganici all'interno della pasta Ag-GDC si leghino, trasformando un rivestimento sciolto in un solido tridimensionale funzionale.

Il forno trasforma l'elettrodo da una pasta grezza a un'architettura complessa e porosa. Questa lavorazione termica è essenziale per creare i percorsi fisici richiesti sia per la conduzione elettrica che per le reazioni chimiche.

Il Meccanismo di Formazione Strutturale

Attivazione Termica a 920 °C

Il forno opera a un set point specifico di 920 °C durante questa fase di produzione.

Questa temperatura è attentamente calibrata per essere inferiore al punto di fusione dei materiali, ma sufficientemente alta da attivare la sinterizzazione.

Legame dei Componenti Inorganici

Il calore mira ai componenti inorganici all'interno della pasta Ag-GDC (Cerio Drogato con Argento-Gadolinio).

Attraverso questa energia termica, le particelle iniziano a legarsi e a fondersi. Questo crea una struttura solida coesa dal rivestimento liquido o pastoso originale.

Ottenere l'Architettura Critica

Creazione di una Rete Tridimensionale

L'uscita principale di questo processo di sinterizzazione è una rete porosa tridimensionale.

A differenza di un blocco di materiale completamente denso, questa rete mantiene spazi interni aperti. Questa architettura specifica non è un difetto; è un requisito funzionale per il funzionamento della cella a combustibile.

Abilitazione della Conduttività

Le parti solide di questa rete forniscono le "strade" necessarie per il trasferimento di energia.

In particolare, la struttura sinterizzata stabilisce percorsi continui che consentono la conduzione sia elettronica che ionica attraverso lo strato dell'elettrodo.

Facilitazione delle Reazioni Chimiche

I vuoti aperti e porosi all'interno della struttura sono ugualmente importanti.

Offrono lo spazio fisico necessario per la diffusione dei prodotti di decomposizione dell'ammoniaca. Inoltre, questi vuoti forniscono l'area superficiale richiesta affinché le reazioni elettrochimiche della cella a combustibile avvengano in modo efficiente.

Comprendere i Compromessi

Porosità vs. Densità

Mentre la sinterizzazione generale mira spesso a massimizzare la densità per aumentare la resistenza, gli elettrodi delle celle a combustibile richiedono un equilibrio delicato.

Il forno deve legare sufficientemente le particelle per garantire stabilità meccanica e conduttività.

Tuttavia, non deve "sinterizzare eccessivamente" il materiale al punto che i pori si chiudano. Se la struttura diventa troppo densa, bloccherà i percorsi di diffusione per gas come l'ammoniaca, rendendo la cella inefficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare lo strato dell'elettrodo, devi considerare il profilo di sinterizzazione come una variabile che controlla il rapporto tra conduzione e diffusione.

- Se la tua attenzione principale è la stabilità meccanica: Assicurati che il trattamento termico sia sufficiente a legare completamente i componenti inorganici Ag-GDC in una rete robusta.

- Se la tua attenzione principale è l'efficienza della reazione: Verifica che il trattamento a 920 °C preservi spazio poroso sufficiente per accogliere la decomposizione dell'ammoniaca e il flusso di gas.

Il forno di sinterizzazione non è solo un riscaldatore; è l'architetto del paesaggio interno dell'elettrodo.

Tabella Riassuntiva:

| Parametro di Processo | Azione/Meccanismo | Risultato Funzionale |

|---|---|---|

| Temperatura | Attivazione Termica a 920 °C | Legame controllato dei componenti inorganici |

| Materiale | Pasta Ag-GDC | Trasformazione da rivestimento liquido a solido 3D |

| Struttura | Porosità Controllata | Facilita la diffusione dei gas e la decomposizione dell'ammoniaca |

| Funzione | Percorsi di Conduttività | Abilita la conduzione elettronica e ionica attraverso lo strato |

Migliora le Prestazioni della Tua Cella a Combustibile con la Precisione KINTEK

Sblocca il pieno potenziale della tua architettura di elettrodi con le soluzioni termiche avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD specificamente progettati per gestire profili di sinterizzazione delicati come il processo Ag-GDC a 920 °C.

Sia che tu stia scalando la produzione o perfezionando la ricerca su scala di laboratorio, i nostri forni ad alta temperatura forniscono il riscaldamento uniforme e il controllo preciso necessari per bilanciare la stabilità meccanica con la porosità critica.

Pronto a ottimizzare la tua produzione di celle a combustibile? Contattaci oggi stesso per discutere le tue esigenze uniche.

Guida Visiva

Riferimenti

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come un forno a resistenza di grafite facilita la nitrurazione della polvere di silicio? Ottieni l'eccellenza ceramica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le applicazioni dei forni di sinterizzazione sottovuoto ad alta temperatura? Essenziali per l'aerospaziale, l'elettronica e i materiali medicali

- Quali sono i vantaggi generali della tecnologia di trattamento termico sottovuoto? Ottieni prestazioni e purezza del materiale superiori

- Qual è il ruolo di un forno di sinterizzazione ad alta temperatura? Ottenere la piena densificazione per componenti metallici

- Qual è la forma tipica degli elementi riscaldanti nei forni sottovuoto e perché? Ottimizza il trasferimento di calore per la tua applicazione

- In che modo l'ambiente sottovuoto in questi forni migliora la qualità del metallo? Ottieni purezza e resistenza superiori

- Quali materiali possono essere utilizzati per le storte nei forni a parete calda? Scegli il materiale giusto per il tuo processo