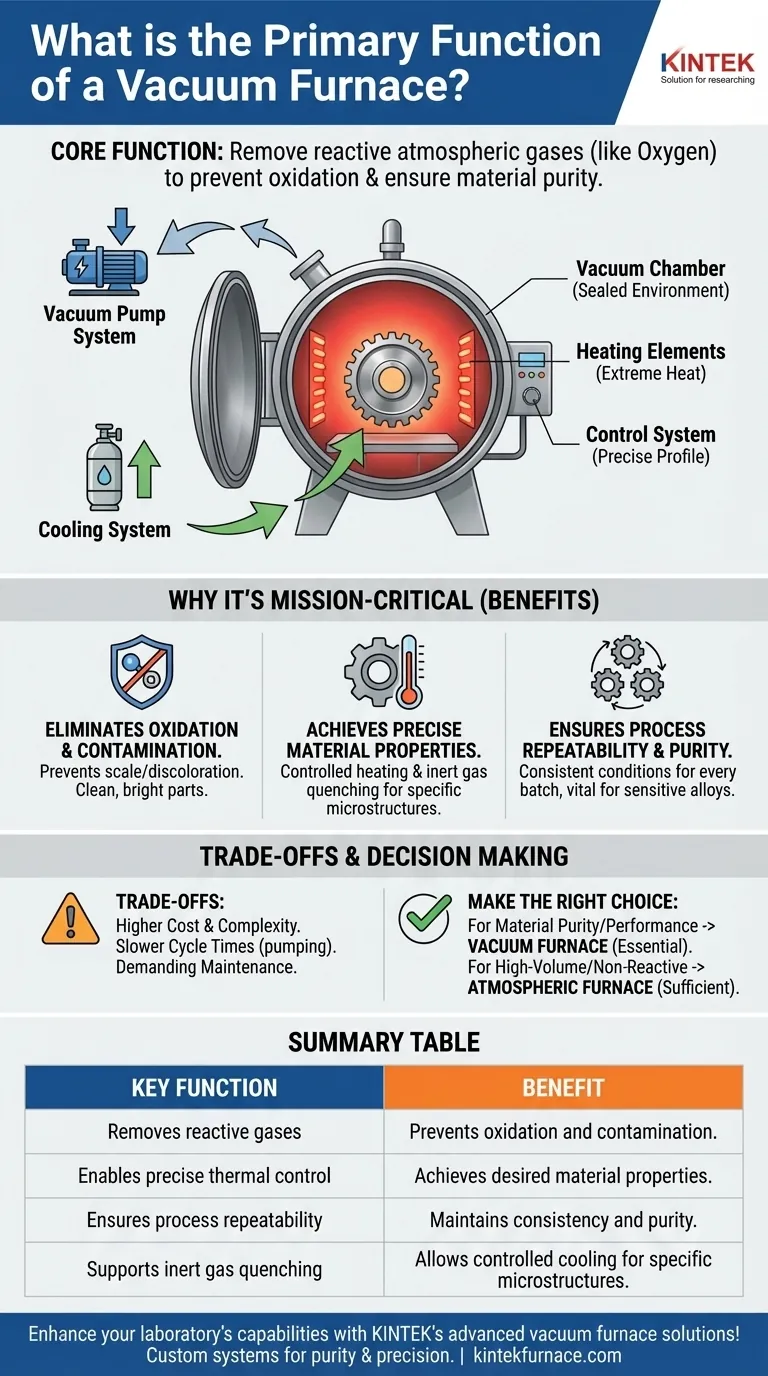

In sintesi, un forno a vuoto è un forno altamente specializzato progettato per riscaldare materiali, tipicamente metalli, a temperature estreme all'interno di un ambiente controllato a bassa pressione. La sua funzione principale è rimuovere i gas atmosferici reattivi, come l'ossigeno, dalla camera di riscaldamento. Ciò previene reazioni chimiche indesiderate, principalmente l'ossidazione, assicurando che l'integrità e la purezza del materiale siano mantenute durante tutto il processo.

Lo scopo essenziale di un forno a vuoto non è semplicemente riscaldare i materiali, ma creare un ambiente eccezionalmente pulito. Rimuovendo l'atmosfera, elimina il rischio di ossidazione e contaminazione, consentendo la produzione di componenti di qualità superiore con proprietà materiali superiori.

Perché il vuoto è fondamentale per il trattamento termico

L'uso del vuoto è una scelta deliberata per risolvere problemi specifici che si presentano quando si riscaldano materiali reattivi in una normale atmosfera d'aria. Ciò modifica radicalmente il risultato del processo di trattamento termico.

Eliminazione dell'ossidazione e della contaminazione

Quando i metalli vengono riscaldati in presenza di ossigeno, si ossidano, formando uno strato di scaglie o scolorimento sulla superficie. Questa ossidazione può alterare le dimensioni di un pezzo, comprometterne la finitura superficiale e indebolirne l'integrità strutturale.

Un forno a vuoto rimuove fisicamente la stragrande maggioranza dell'aria e di altri gas dalla camera prima che inizi il riscaldamento. Ciò priva il processo dell'ossigeno necessario per il verificarsi di queste reazioni distruttive.

Il risultato è un pezzo brillante e pulito che richiede poca o nessuna pulizia post-processo, preservando le sue precise specifiche e la purezza del materiale.

Raggiungimento di proprietà materiali precise

Il trattamento termico non riguarda solo il riscaldamento; riguarda l'intero ciclo termico, incluso il raffreddamento. Un forno a vuoto offre un controllo ineguagliabile su questo intero processo.

Il sistema di raffreddamento integrato, spesso utilizzando tempra a gas inerte, consente velocità di raffreddamento gestite con precisione. Questo controllo è fondamentale per sviluppare microstrutture specifiche all'interno del metallo, che a loro volta determinano le proprietà finali come durezza, duttilità e resistenza.

Garantire la ripetibilità e la purezza del processo

Operando in un ambiente sigillato e controllato, un forno a vuoto garantisce che ogni lotto sia lavorato esattamente nelle stesse condizioni. Questo livello di coerenza è vitale per le industrie in cui anche minime variazioni sono inaccettabili.

Per processi come la sinterizzazione sotto vuoto, dove polveri metalliche fini vengono fuse in una massa solida, il vuoto è essenziale. Impedisce alle particelle di ossidarsi, il che inibirebbe il corretto legame e porterebbe a un pezzo finale difettoso.

Decostruire il sistema del forno a vuoto

Un forno a vuoto è un sistema complesso in cui diversi componenti chiave lavorano all'unisono per creare l'ambiente di lavorazione ideale.

La camera a vuoto e il sistema di pompaggio

La camera a vuoto è il recipiente sigillato che contiene il pezzo. È costruita per resistere sia a temperature estreme che alla differenza di pressione tra l'interno e l'esterno.

Il sistema a vuoto, composto da una o più pompe, è il cuore dell'operazione. Il suo compito è evacuare l'aria dalla camera per raggiungere il livello di bassa pressione (vuoto) richiesto e mantenerlo durante il ciclo.

I sistemi di riscaldamento e controllo

Gli elementi riscaldanti, tipicamente realizzati in grafite o metalli refrattari, generano il calore intenso richiesto per il processo.

Un sofisticato sistema di controllo della temperatura gestisce con precisione la velocità di riscaldamento, il tempo di mantenimento a una temperatura specifica e l'inizio del ciclo di raffreddamento. Ciò garantisce che il materiale subisca il profilo termico esatto necessario per il risultato desiderato.

Il sistema di raffreddamento integrato

Dopo la fase di riscaldamento, il sistema di raffreddamento prende il sopravvento. Questo sistema introduce rapidamente un gas inerte ad alta purezza, come azoto o argon, nella camera per raffreddare il pezzo a una velocità controllata, un processo noto come tempra a gas.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni applicazione. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costi iniziali e complessità più elevati

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici convenzionali. I loro complessi sistemi di pompaggio, sigilli e strumentazione di controllo richiedono anche un livello più elevato di competenza tecnica per essere utilizzati e mantenuti.

Tempi di ciclo potenzialmente più lenti

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge tempo a ogni ciclo. Per la produzione ad alto volume di pezzi semplici, ciò può rendere la lavorazione sotto vuoto più lenta rispetto alle operazioni continue dei forni atmosferici.

Esigenti requisiti di manutenzione

L'integrità del sistema a vuoto è fondamentale. Sigilli, guarnizioni e pompe richiedono una manutenzione regolare e specializzata per prevenire perdite e garantire che il forno possa raggiungere e mantenere costantemente il livello di vuoto desiderato.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare un forno a vuoto rispetto a un forno convenzionale dovrebbe essere guidata interamente dalla qualità e dalle proprietà richieste del prodotto finale.

- Se il tuo obiettivo principale è la purezza e le prestazioni del materiale: Un forno a vuoto è indispensabile per eliminare l'ossidazione e raggiungere proprietà metallurgiche specifiche nei metalli reattivi.

- Se il tuo obiettivo principale è creare leghe complesse o parti sinterizzate: L'ambiente incontaminato e controllato di un forno a vuoto è essenziale per garantire la ripetibilità del processo e prevenire difetti.

- Se il tuo obiettivo principale è la lavorazione ad alto volume e a basso costo di materiali non reattivi: Un forno atmosferico convenzionale può essere una soluzione più efficiente ed economica dove l'ossidazione superficiale non è una preoccupazione critica.

Comprendere questa funzione fondamentale ti consente di selezionare il processo di produzione preciso che soddisfa i tuoi standard di qualità, prestazioni e affidabilità.

Tabella riassuntiva:

| Funzione chiave | Beneficio |

|---|---|

| Rimuove i gas reattivi | Previene l'ossidazione e la contaminazione |

| Consente un controllo termico preciso | Raggiunge le proprietà del materiale desiderate come durezza e resistenza |

| Garantisce la ripetibilità del processo | Mantiene la coerenza e la purezza nella produzione |

| Supporta la tempra a gas inerte | Consente un raffreddamento controllato per microstrutture specifiche |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, tubolari, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per purezza, precisione e ripetibilità. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi di trattamento termico e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica