Un sistema di controllo del flusso di azoto è la salvaguardia fondamentale che impedisce al tuo materiale di trasformarsi in cenere. Durante la carbonizzazione delle fibre derivate dalla lignina, questo sistema mantiene un'atmosfera rigorosamente inerte, bloccando l'ossigeno dall'entrare nella camera del forno. Senza questo continuo spurgo di azoto, le alte temperature di processo causerebbero l'ossidazione delle fibre, bruciandole completamente invece di convertirle in carbonio.

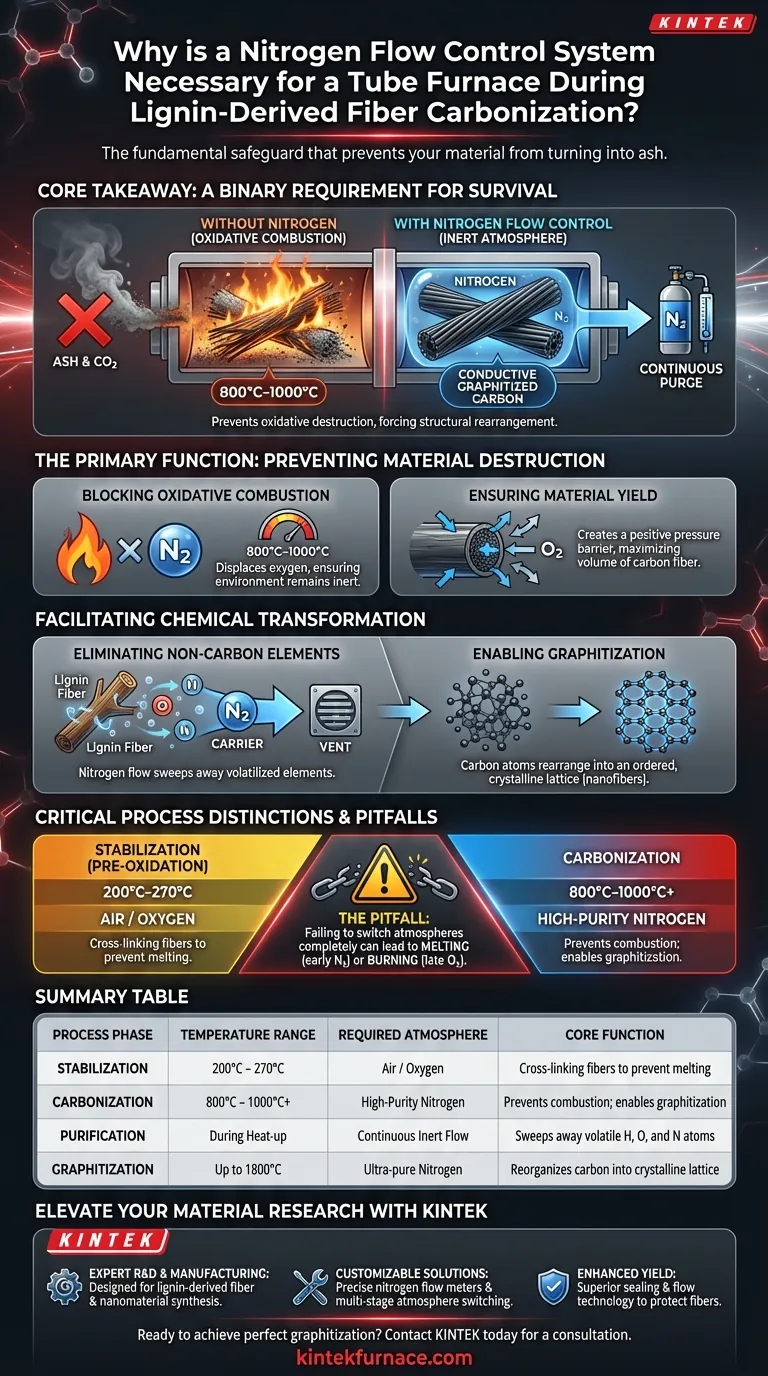

Concetto chiave Un ambiente di azoto non è semplicemente per l'ottimizzazione; è un requisito binario per la sopravvivenza del materiale. Impedisce la distruzione ossidativa della fibra ad alte temperature (800°C–1000°C), costringendo il materiale a rilasciare atomi non carboniosi e a riorganizzarsi strutturalmente in nanofibre di carbonio conduttive e grafitizzate.

La Funzione Primaria: Prevenire la Distruzione del Materiale

Bloccare la Combustione Ossidativa

La carbonizzazione avviene a temperature aggressive, tipicamente tra 800 °C e 1000 °C. A questi livelli di calore, il carbonio è altamente reattivo con l'ossigeno.

Se l'atmosfera del forno contenesse aria normale, le fibre di lignina semplicemente brucerebbero. Il flusso di azoto sposta l'ossigeno, garantendo che l'ambiente rimanga inerte. Ciò preserva la struttura fisica della fibra, impedendole di trasformarsi in cenere o anidride carbonica.

Garantire la Resa del Materiale

L'efficienza del processo è misurata dalla resa del prodotto finale. Anche tracce di ossigeno possono portare a una parziale "incenerimento", in cui gli strati esterni della fibra vengono consumati.

Un flusso di azoto continuo e controllato crea una barriera di pressione positiva. Ciò impedisce all'aria esterna di infiltrarsi e garantisce che l'intelaiatura di carbonio rimanga intatta, massimizzando il volume di carbone attivo o fibra di carbonio prodotta.

Facilitare la Trasformazione Chimica

Eliminare gli Elementi Non Carboniosi

L'obiettivo della carbonizzazione è purificare il materiale. Il calore espelle gli elementi non carboniosi presenti nel precursore di lignina, in particolare azoto, ossigeno e idrogeno.

Il flusso di azoto agisce come meccanismo di trasporto. Man mano che questi elementi si volatilizzano (si trasformano in gas), l'azoto fluente li spazza via dalla zona calda. Ciò impedisce loro di ridepositarsi sulle fibre o di interferire con la purezza della struttura del carbonio.

Abilitare la Grafittizzazione

Una volta rimossi gli elementi non carboniosi, gli atomi di carbonio rimanenti devono riorganizzarsi. Questo processo è chiamato grafittizzazione.

Nell'atmosfera protetta di azoto, gli atomi di carbonio subiscono una riorganizzazione strutturale. Passano da uno stato caotico e amorfo a un reticolo cristallino ordinato. Questa trasformazione è ciò che conferisce alle nanofibre finali la loro elevata conducibilità elettrica e la loro superiore stabilità termica.

Distinzioni Critiche del Processo e Insidie

Il Pericolo di Atmosfere Errate

È fondamentale distinguere tra carbonizzazione e stabilizzazione.

- Stabilizzazione (Pre-ossidazione): Avviene a temperature più basse (200–270°C) e richiede effettivamente un'atmosfera d'aria per reticolare le fibre in modo che non si fondano.

- Carbonizzazione: Avviene ad alte temperature (800°C+) e richiede azoto.

Una comune insidia è il mancato passaggio completo delle atmosfere. Se l'azoto viene introdotto troppo presto (durante la stabilizzazione), le fibre potrebbero fondersi. Se l'ossigeno rimane durante la carbonizzazione, le fibre bruceranno.

Controllo della Temperatura e Purezza

L'uniformità del campo termico influisce sulla qualità della struttura di grafite.

Mentre l'azoto impedisce la combustione, il profilo di temperatura (velocità di riscaldamento e tempo di permanenza) guida la densità della fibra. Il sistema deve mantenere l'inerzia fino a temperature estreme (a volte raggiungendo i 1800°C per applicazioni avanzate) per ottenere il più alto ordine di struttura di grafite turbostratica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo progetto di fibre di lignina, applica il controllo dell'azoto in base al tuo obiettivo specifico:

- Se il tuo obiettivo principale è l'Alta Conducibilità: Assicurati che il tuo sistema possa mantenere un flusso di azoto puro a temperature superiori a 1000°C per massimizzare la grafittizzazione e l'ordinamento atomico.

- Se il tuo obiettivo principale è l'Integrità della Fibra (Resa): Dai priorità a un sistema con un controllo preciso del flusso per prevenire turbolenze o perdite di ossigeno che potrebbero causare incenerimento superficiale e ridurre il recupero del materiale.

- Se il tuo obiettivo principale è la Sicurezza del Processo: Verifica che il sistema possa passare distintamente da un'atmosfera d'aria (per la stabilizzazione) a un'atmosfera di azoto (per la carbonizzazione) senza contaminazione incrociata.

In definitiva, il sistema di controllo del flusso di azoto trasforma il tuo forno da un semplice inceneritore a un reattore di precisione in grado di creare nanomateriali avanzati.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Atmosfera Richiesta | Funzione Principale |

|---|---|---|---|

| Stabilizzazione | 200°C – 270°C | Aria / Ossigeno | Reticolazione delle fibre per prevenire la fusione |

| Carbonizzazione | 800°C – 1000°C+ | Azoto ad Alta Purezza | Previene la combustione; abilita la grafittizzazione |

| Purificazione | Durante il Riscaldamento | Flusso Inerte Continuo | Spazza via atomi volatili di H, O e N |

| Grafittizzazione | Fino a 1800°C | Azoto Ultra-puro | Riorganizza il carbonio in un reticolo cristallino |

Eleva la Tua Ricerca sui Materiali con KINTEK

Non lasciare che la tua ricerca si trasformi in cenere. La carbonizzazione di precisione richiede un controllo dell'atmosfera senza compromessi. KINTEK fornisce sistemi leader del settore di forni tubolari, a muffola, sottovuoto e CVD specificamente progettati per l'elaborazione termica avanzata.

Perché collaborare con noi?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono progettati per le rigorose esigenze della sintesi di fibre derivate dalla lignina e di nanomateriali.

- Soluzioni Personalizzabili: Sia che tu abbia bisogno di flussimetri di azoto precisi o di commutazione di atmosfera multistadio, personalizziamo i nostri forni ad alta temperatura in base alle tue specifiche uniche.

- Resa Migliorata: Proteggi le tue fibre dalla distruzione ossidativa con la nostra tecnologia superiore di tenuta e flusso.

Pronto a ottenere una grafittizzazione perfetta? Contatta KINTEK oggi stesso per una consulenza e lascia che i nostri esperti ti aiutino a costruire l'ambiente termico ideale.

Guida Visiva

Riferimenti

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché è necessaria l'incapsulazione sotto alto vuoto in tubi di quarzo? Garantire la precisione per i compositi Sn-Ag-Bi-Se-Te

- Perché il controllo preciso della temperatura è importante in un forno tubolare? Assicurare la coerenza e la qualità del materiale

- Quali sono i diversi tipi di forni tubolari?Trova la soluzione perfetta per il tuo laboratorio

- Quale ruolo svolge un reattore a pirolisi tubolare nella co-pirolisi di fanghi e cloruri? Rimozione potenziata dei metalli pesanti

- Qual è il ruolo di un forno tubolare nella preparazione di TMDC-ND? Padroneggiare la sintesi di nanostrutture decorate con grafene

- Come fa un forno a tubo ad alto vuoto a garantire l'accuratezza negli esperimenti di saldatura Sn-Ag-Cu-Mn-Er? Ottimizzare l'analisi della bagnabilità

- I forni a tubo diviso possono essere utilizzati sia in orientamento orizzontale che verticale? Massimizza l'efficienza del tuo laboratorio con una configurazione flessibile

- Come un forno tubolare ad alta temperatura facilita il processo di sinterizzazione del feltro di grafite modificato? Controllo di precisione