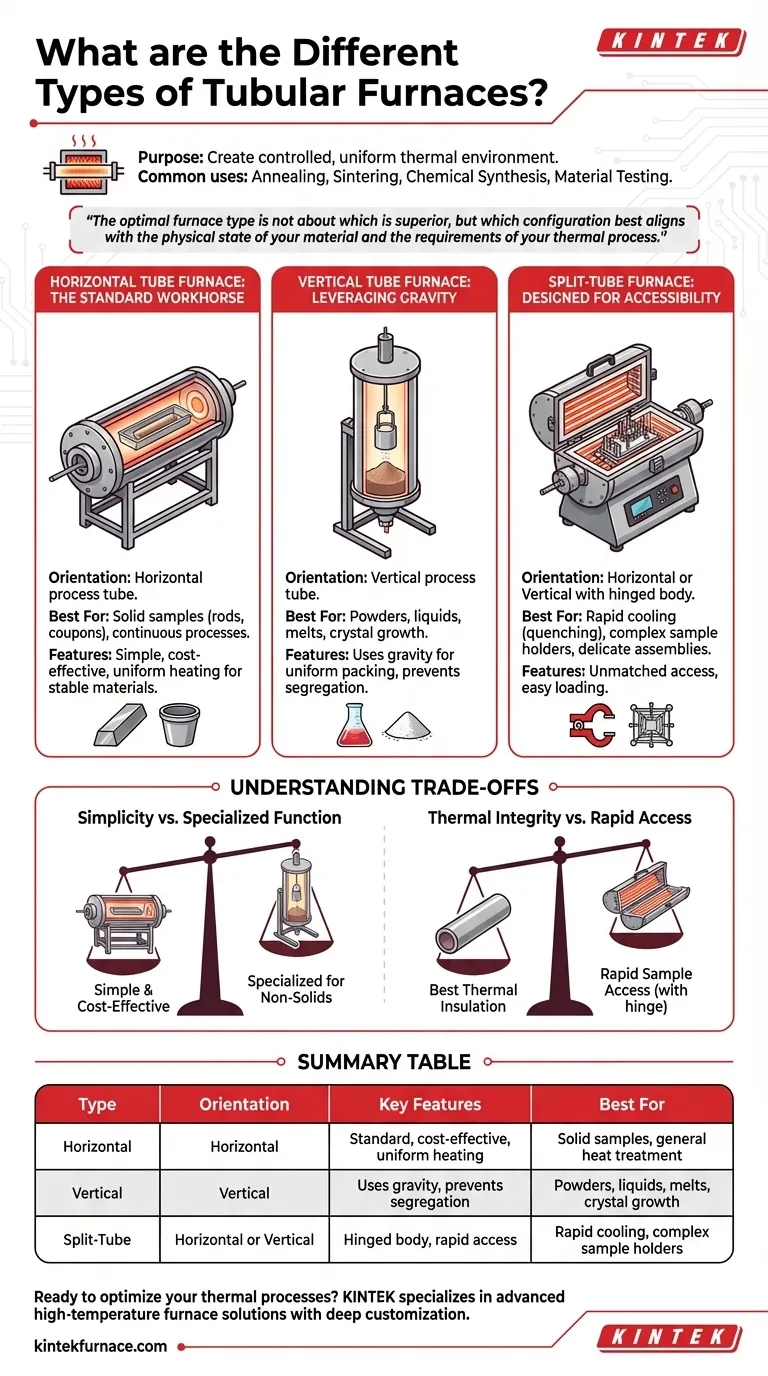

I forni tubolari sono dispositivi di riscaldamento versatili utilizzati in diversi settori industriali e applicazioni di ricerca, con design personalizzati in base ai requisiti di processo specifici.I tipi principali includono configurazioni orizzontali, verticali e divise, ognuna delle quali offre vantaggi distinti per la gestione dei materiali, l'uniformità della temperatura e l'efficienza del flusso di lavoro.Questi forni utilizzano elementi di riscaldamento elementi riscaldanti ad alta temperatura per ottenere un controllo termico preciso in applicazioni come i test sui catalizzatori, la sintesi di nanomateriali e i processi di trattamento termico.

Punti chiave spiegati:

-

Forni tubolari orizzontali

- Orientamento:Il tubo è posizionato orizzontalmente, parallelamente al terreno.

-

Vantaggi:

- Ideale per i processi che richiedono un flusso continuo di materiale o un rapido inserimento/rimozione di campioni.

- Facilita il carico/scarico assistito dalla gravità di materiali in polvere o granulari.

-

Applicazioni:

- Test dei catalizzatori in cui le dinamiche del flusso di gas imitano i reattori industriali.

- Sintesi di nanomateriali (ad esempio, crescita di nanotubi di carbonio) che richiedono un'atmosfera controllata.

-

Forni tubolari verticali

- Orientamento:Il tubo sta in verticale, con riscaldamento dal basso verso l'alto.

-

Vantaggi:

- Le correnti di convezione naturale migliorano l'uniformità della temperatura.

- Ingombro ridotto per gli ambienti di laboratorio.

-

Applicazioni:

- Studi di pirolisi della biomassa in cui il flusso di gas ascendente trasporta i prodotti di reazione.

- Trattamento termico delle leghe metalliche con zone a temperatura stratificata.

-

Forni tubolari split

- Caratteristica del design:Camera di riscaldamento incernierata o separabile.

-

Vantaggi:

- Consente di accedere rapidamente alla zona calda senza rimuovere completamente il tubo.

- Semplifica le procedure di manutenzione e pulizia.

-

Applicazioni:

- Cambio frequente di campioni nella ricerca sui materiali.

- Processi che richiedono il monitoraggio visivo dei campioni durante il riscaldamento.

-

Configurazioni specializzate

- Forni a tubo rotante:Il tubo rotante assicura una miscelazione omogenea per la lavorazione delle polveri.

- Forni a gradiente:Creare zone a temperatura multipla per reazioni sequenziali.

- Forni oscillanti:Spostamento dinamico dei campioni attraverso i profili di temperatura.

-

Considerazioni sull'elemento riscaldante

-

Scelta del materiale:

- Barre di carburo di silicio per temperature fino a 1600°C.

- Elementi di disiliciuro di molibdeno per temperature ultra-elevate (1800°C).

-

Impatto della progettazione:

- La disposizione degli elementi influisce sull'uniformità del riscaldamento e sull'efficienza energetica.

- Determina la temperatura massima di funzionamento e il tempo di risposta termica.

-

Scelta del materiale:

-

Criteri di selezione

-

Requisiti di processo:

- Intervallo di temperatura (da 300°C a 1800°C tipico).

- Esigenze di controllo dell'atmosfera (inerte, riducente o ossidante).

-

Fattori operativi:

- Dimensione del campione e frequenza di carico.

- Velocità di riscaldamento/raffreddamento desiderate.

- Integrazione con le apparecchiature periferiche (erogazione di gas, sistemi di vuoto).

-

Requisiti di processo:

Questi tipi di forni consentono silenziosamente di compiere progressi in tutte le discipline scientifiche, dallo sviluppo di soluzioni energetiche più pulite alla creazione di materiali avanzati che alimentano la tecnologia moderna.La loro continua evoluzione riflette le crescenti esigenze di precisione delle applicazioni industriali e di ricerca.

Tabella riassuntiva:

| Tipo | Caratteristiche principali | Ideale per |

|---|---|---|

| Orizzontale | Parallelo al terreno, facile da caricare/scaricare | Processi continui, test di catalizzatori, sintesi di nanomateriali |

| Verticale | Efficienza spaziale, convezione potenziata | Pirolisi della biomassa, trattamento termico delle leghe metalliche |

| Diviso in due | Design a cerniera per un accesso rapido | Cambio frequente dei campioni, monitoraggio visivo durante il riscaldamento |

| Specializzato | Configurazioni rotanti, a gradiente o oscillanti | Miscelazione di polveri, reazioni sequenziali, profilatura dinamica della temperatura |

Potenziate le capacità di elaborazione termica del vostro laboratorio con i forni tubolari di precisione di KINTEK!

Sfruttando la nostra eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate su misura per le vostre esigenze specifiche, sia che abbiate bisogno di configurazioni orizzontali, verticali, divise o specializzate.I nostri forni si integrano perfettamente con i sistemi a gas/vuoto e offrono un controllo preciso della temperatura (fino a 1800°C) per applicazioni come la sintesi di nanomateriali, la ricerca sui catalizzatori e il trattamento termico.

Contattateci oggi stesso per discutere le opzioni di personalizzazione o richiedere un preventivo!

Prodotti che potresti cercare:

Finestre di osservazione ad alta temperatura per sistemi sotto vuoto

Forni rotativi PECVD per la deposizione di film sottili

Sistemi MPCVD per la sintesi del diamante

Elementi riscaldanti in MoSi2 per temperature elevatissime

Elementi riscaldanti in SiC per prestazioni robuste

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura