Il forno tubolare funziona come reattore centrale per la sintesi di nanodischi di dicalcogenuri di metalli di transizione (TMDC-ND) decorati con grafene. Il suo ruolo principale è quello di facilitare il ricottura a trasporto di vapore (VTA), fornendo l'ambiente termico preciso necessario per convertire i materiali precursori in nanostrutture specifiche come il solfuro di tungsteno (WS2) o il solfuro di molibdeno (MoS2) in un'atmosfera ricca di zolfo.

Il forno tubolare non è semplicemente un riscaldatore; è il recipiente di controllo per il ricottura a trasporto di vapore, garantendo che i precursori rivestiti sul grafene subiscano una trasformazione chimica uniforme in nanodischi definiti.

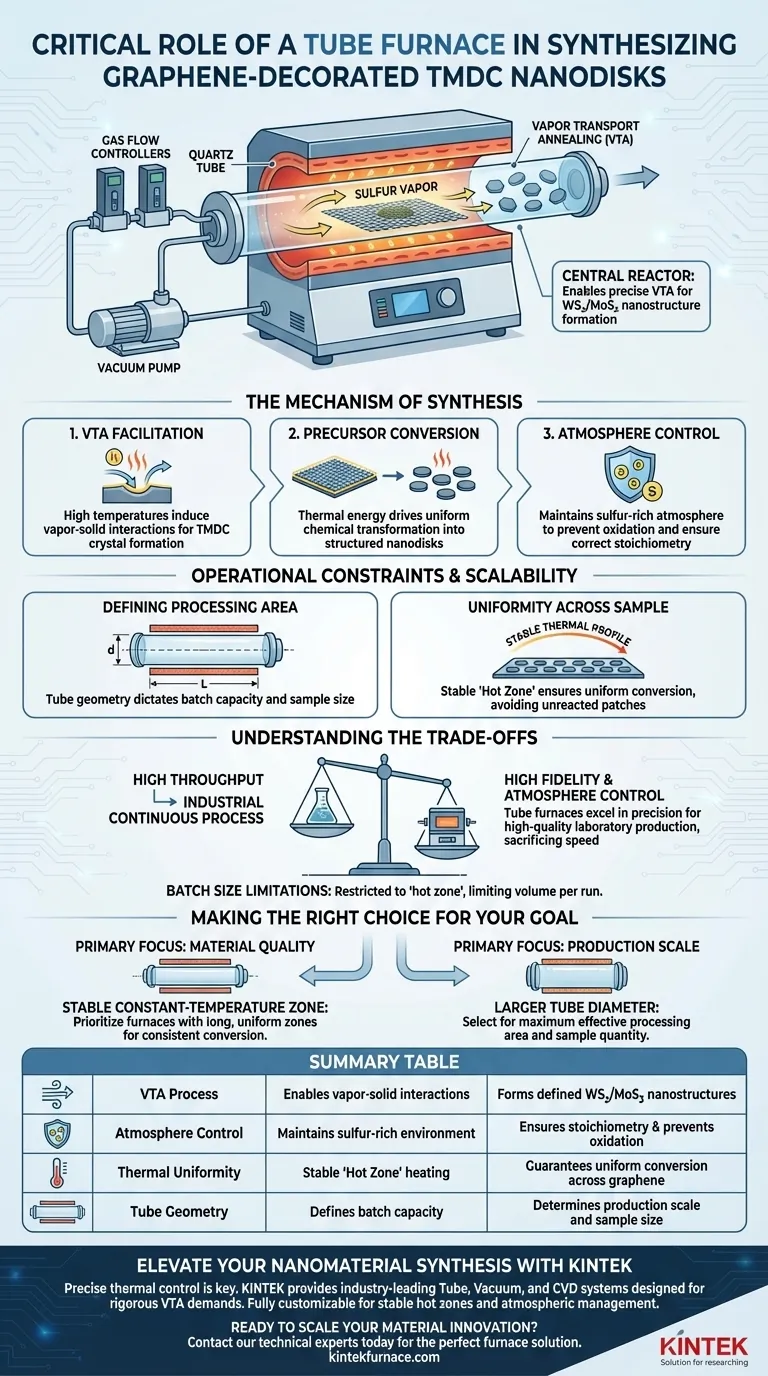

Il Meccanismo di Sintesi

Facilitare il Ricottura a Trasporto di Vapore (VTA)

La funzione principale del forno tubolare in questo contesto è consentire il ricottura a trasporto di vapore.

Questo processo si basa su alte temperature per indurre reazioni chimiche tra i precursori solidi e il vapore circostante.

Senza l'ambiente chiuso e riscaldato del tubo, le necessarie interazioni vapore-solido richieste per formare la struttura cristallina TMDC non si verificherebbero.

Conversione dei Precursori

La sintesi inizia con precursori TMDC già rivestiti su un substrato di grafene.

Il forno fornisce l'energia termica necessaria per guidare la conversione chimica di questi precursori nelle loro forme finali di nanodischi (WS2 o MoS2).

Ciò garantisce che il materiale finale non sia un aggregato casuale, ma un composito strutturato in cui i nanodischi sono formati correttamente sul foglio di grafene.

Controllo dell'Atmosfera

Un requisito critico per la formazione di dicalcogenuri metallici è la presenza di vapore di zolfo.

Il forno tubolare mantiene questa specifica atmosfera di zolfo, prevenendo l'ossidazione e garantendo la corretta stechiometria dei nanodischi finali.

Questo ambiente controllato consente la solforazione precisa dei metalli di transizione, essenziale per le proprietà elettroniche del materiale.

Vincoli Operativi e Scalabilità

Definizione dell'Area di Lavorazione

La geometria fisica del forno tubolare detta direttamente la capacità produttiva.

Le dimensioni del tubo del forno (diametro e lunghezza riscaldata) determinano la dimensione massima e la quantità di campioni che possono essere lavorati in un singolo ciclo.

Uniformità sul Campione

Oltre al semplice riscaldamento, il forno deve mantenere un profilo termico stabile nell'intera zona di sintesi.

Ciò garantisce che la conversione dei precursori in nanodischi sia uniforme su tutta la superficie del grafene, evitando aree di materiale non reagito.

Comprendere i Compromessi

Limitazioni delle Dimensioni dei Lotti

Sebbene il forno tubolare offra un eccellente controllo ambientale, è intrinsecamente limitato dal suo volume fisico.

L'area di lavorazione effettiva è limitata alla "zona calda" del tubo; posizionare campioni al di fuori di questa zona a temperatura uniforme può portare a una formazione incoerente di nanodischi.

Throughput vs. Controllo

I forni tubolari eccellono nella precisione ma spesso sacrificano un elevato throughput rispetto ai processi industriali continui.

Per la produzione su scala di laboratorio o pilota di eterostrutture grafene-TMDC di alta qualità, il compromesso favorisce l'elevata fedeltà e il controllo dell'atmosfera forniti dal forno tubolare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno tubolare per la sintesi di TMDC-ND, allinea la scelta dell'attrezzatura con le tue specifiche esigenze di produzione.

- Se la tua attenzione principale è la qualità del materiale: Dai priorità a un forno con una zona a temperatura costante lunga e stabile per garantire la conversione più uniforme dei precursori in WS2 o MoS2.

- Se la tua attenzione principale è la scala di produzione: Seleziona un forno con un diametro del tubo più grande per massimizzare l'area di lavorazione effettiva disponibile per i tuoi substrati di grafene.

Il forno tubolare è il ponte critico che trasforma i precursori grezzi in nanostrutture sofisticate supportate da grafene attraverso un preciso controllo ambientale.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di TMDC-ND | Impatto sul Materiale |

|---|---|---|

| Processo VTA | Consente interazioni vapore-solido | Forma nanostrutture definite di WS2/MoS2 |

| Controllo dell'Atmosfera | Mantiene un'atmosfera ricca di zolfo | Garantisce la stechiometria e previene l'ossidazione |

| Uniformità Termica | Riscaldamento stabile nella "Zona Calda" | Garantisce una conversione uniforme sul grafene |

| Geometria del Tubo | Definisce la capacità del lotto | Determina la scala di produzione e la dimensione del campione |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

Il preciso controllo termico fa la differenza tra aggregati casuali ed eterostrutture grafene-TMDC ad alta fedeltà. KINTEK fornisce sistemi leader del settore di forni tubolari, sottovuoto e CVD progettati per soddisfare le rigorose esigenze del ricottura a trasporto di vapore (VTA).

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per le tue specifiche esigenze di ricerca o produzione, garantendo zone calde stabili e una gestione precisa dell'atmosfera per una formazione coerente di nanodischi.

Pronto a scalare la tua innovazione sui materiali? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Samar Ali Ghopry, Judy Wu. Enhanced Photoresponse in Intermingled WS<sub>2</sub> and MoS<sub>2</sub> Nanodiscs on Graphene Heterostructure Nanohybrids. DOI: 10.1002/admi.202500087

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali misure di sicurezza devono essere seguite quando si utilizza un forno tubolare a spacco? Garantire operazioni di laboratorio sicure ed efficienti

- Cos'è un forno a tubi verticali a letto fluidizzato? Ottieni un riscaldamento superiore per materiali granulari

- Perché un forno a tubo deve essere dotato di una pompa per vuoto e di un sistema ad argon? Sinterizzazione di nanocompositi Al-Si ad alta purezza

- Quali cambiamenti avvengono nei materiali processati in un forno tubolare? Scopri le trasformazioni fisiche, chimiche e di trattamento termico

- Come fanno i forni a tubi a fornire un riscaldamento preciso e uniforme?Caratteristiche principali spiegate

- Come vengono utilizzati i forni tubolari nella produzione di semiconduttori?Calore di precisione per chip all'avanguardia

- Perché è necessario un forno tubolare ad alta temperatura per l'attivazione dei catalizzatori nitro-funzionalizzati? (ACN Mastery)

- Quale ruolo svolge un forno tubolare nella pirolisi dei reticoli covalenti di triazina? Ottimizza la tua sintesi del carbonio