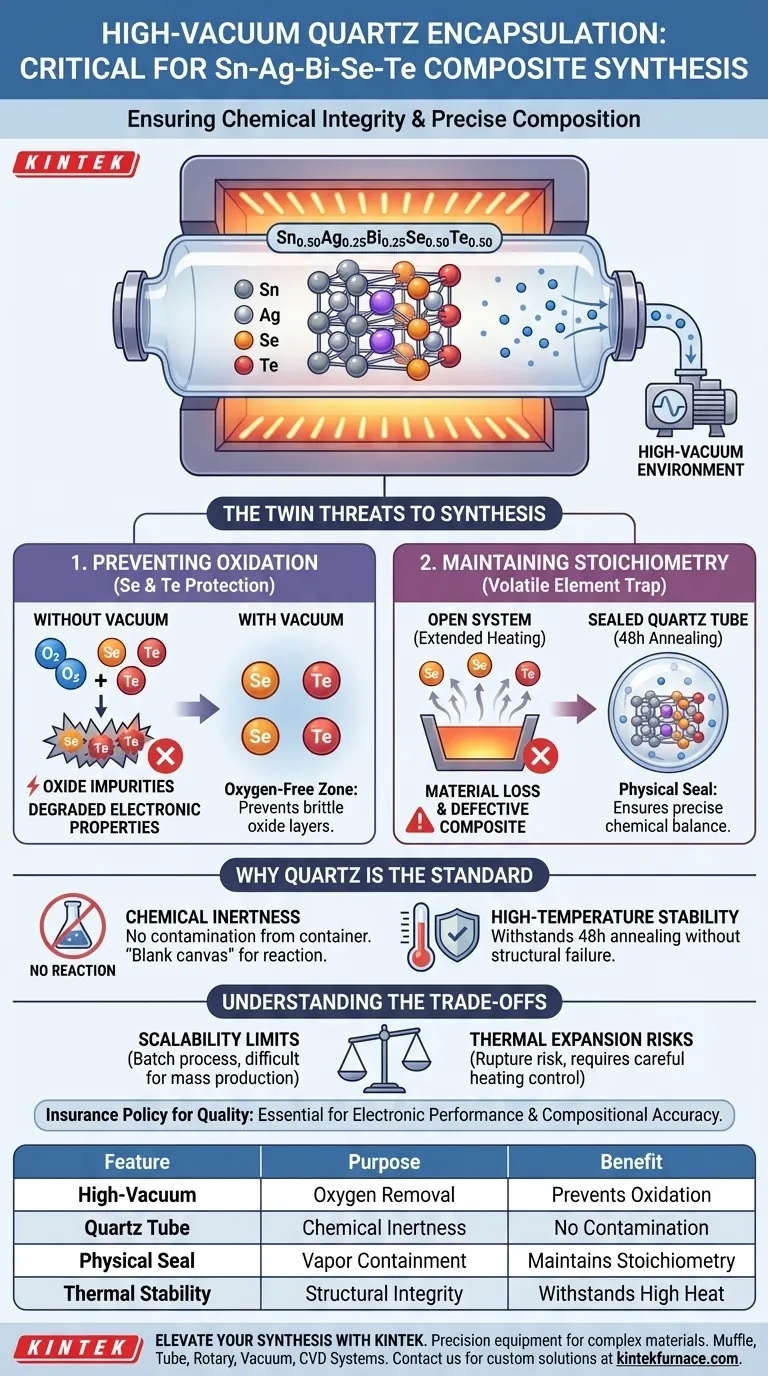

L'incapsulazione sotto alto vuoto è strettamente necessaria per mantenere l'integrità chimica e la composizione precisa del composito Sn0.50Ag0.25Bi0.25Se0.50Te0.50. Questo processo crea un ambiente controllato e inerte che previene l'ossidazione di elementi sensibili come Selenio e Tellurio, intrappolando fisicamente i componenti volatili per impedirne l'evaporazione durante la lavorazione ad alta temperatura.

Concetto chiave Il processo svolge due funzioni non negoziabili: crea una zona priva di ossigeno per prevenire la formazione di impurità e stabilisce un sistema sigillato per contenere gli elementi volatili. Senza questo passaggio, il materiale si degraderebbe per ossidazione e perderebbe il suo specifico equilibrio chimico (stechiometria), rendendo difettoso il composito finale.

Le doppie minacce alla sintesi

Per capire perché questo passaggio è critico, devi considerare cosa accade alle materie prime quando sono esposte al calore e all'atmosfera.

Prevenzione dell'ossidazione dei calcogenuri

Selenio (Se) e Tellurio (Te), i componenti calcogenuri di questo composito, sono altamente suscettibili all'ossidazione.

Alle alte temperature richieste per la sintesi, questi elementi reagiscono aggressivamente con qualsiasi ossigeno disponibile.

L'ambiente ad alto vuoto elimina efficacemente l'ossigeno dalla camera di reazione. Ciò impedisce la formazione di fragili strati di ossido o impurità che degraderebbero le proprietà elettroniche del materiale.

Mantenimento della stechiometria

La preparazione di questo specifico composito prevede un lungo processo di ricottura di 48 ore.

Durante questo periodo prolungato di calore elevato, gli elementi volatili tendono naturalmente a vaporizzare e a fuoriuscire.

La sigillatura fisica del tubo di quarzo intrappola questi vapori. Ciò garantisce che gli elementi rimangano all'interno della zona di reazione e si reintegrino nel materiale, garantendo che il prodotto finale mantenga il rapporto stechiometrico esatto previsto (Sn0.50Ag0.25Bi0.25Se0.50Te0.50).

Perché il quarzo è lo standard

La scelta del quarzo come materiale di incapsulamento non è arbitraria; è un requisito funzionale per le condizioni di reazione.

Inerzia chimica

Il quarzo fornisce una tela "bianca" per la reazione.

Non reagisce chimicamente con Stagno, Argento, Bismuto, Selenio o Tellurio. Ciò garantisce che il tubo stesso non introduca contaminanti estranei nel composito.

Stabilità ad alta temperatura

Il processo di ricottura richiede temperature elevate e prolungate che scioglierebbero o degraderebbero vetri più morbidi.

Il quarzo mantiene la sua integrità strutturale in queste condizioni, garantendo che la tenuta sottovuoto rimanga intatta per tutto il ciclo di 48 ore.

Comprendere i compromessi

Sebbene l'incapsulamento sia necessario per una sintesi di alta qualità, introduce sfide specifiche che devono essere gestite.

Limiti di scalabilità

L'incapsulamento ad alto vuoto è intrinsecamente un processo batch.

Ogni tubo deve essere preparato, evacuato, sigillato e ricotto individualmente. Ciò rende la tecnica eccellente per la ricerca e la sintesi ad alta precisione, ma difficile da scalare per la produzione di massa rispetto ai metodi a flusso continuo.

Rischi di espansione termica

Il processo si basa su un sistema chiuso sottoposto a calore elevato.

Se la pressione di vapore interna degli elementi volatili aumenta troppo rapidamente o la temperatura supera i limiti del quarzo, l'ampolla può rompersi. È necessario un attento controllo delle velocità di rampa di riscaldamento per bilanciare la velocità di reazione con la sicurezza.

Fare la scelta giusta per il tuo obiettivo

Quando si preparano compositi Sn-Ag-Bi-Se-Te, l'incapsulamento ad alto vuoto funge da polizza assicurativa per la qualità del tuo materiale.

- Se il tuo obiettivo principale sono le prestazioni elettroniche: il vuoto è fondamentale per prevenire impurità ossidate che agiscono come centri di scattering e riducono la mobilità dei portatori.

- Se il tuo obiettivo principale è l'accuratezza compositiva: la sigillatura fisica è vitale per prevenire la perdita di Se e Te volatili, garantendo che la tua formula effettiva corrisponda al tuo calcolo teorico.

Nella sintesi di calcogenuri complessi, il controllo dell'atmosfera è tanto critico quanto il controllo degli ingredienti.

Tabella riassuntiva:

| Caratteristica | Scopo nella sintesi | Beneficio per Sn-Ag-Bi-Se-Te |

|---|---|---|

| Alto vuoto | Rimozione dell'ossigeno | Previene l'ossidazione di Selenio e Tellurio sensibili |

| Tubo di quarzo | Inerzia chimica | Garantisce l'assenza di contaminazione dal contenitore durante il riscaldamento |

| Sigillo fisico | Contenimento dei vapori | Mantiene la stechiometria precisa durante la ricottura di 48 ore |

| Stabilità termica | Integrità strutturale | Resiste alle alte temperature senza cedimenti della sigillatura o rotture |

Eleva la tua sintesi di materiali avanzati con KINTEK

La precisione nella sintesi dei calcogenuri richiede i più alti standard di controllo della temperatura e dell'atmosfera. KINTEK fornisce l'esperienza e le attrezzature necessarie per la preparazione di materiali complessi. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Non lasciare che l'ossidazione o la perdita di stechiometria compromettano i tuoi risultati. Lascia che i nostri forni ad alta temperatura da laboratorio specializzati forniscano l'ambiente stabile e inerte di cui i tuoi materiali hanno bisogno.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo un forno a tubo a caduta (DTF) contribuisce alla valutazione della combustione degli agenti riducenti? Ottimizzare le prestazioni del forno

- In che modo un forno tubolare contribuisce alla fase di attivazione chimica della produzione di carbone attivo? Approfondimenti degli esperti

- Quali sono le capacità di temperatura dei forni a tubo? Trova il calore perfetto per il tuo processo

- Come contribuisce un forno tubolare alla CVD di compositi Si-SiO2? Raggiungere un controllo preciso della nanostruttura

- Quali sono le attuali tendenze di mercato per i forni a tubo da 70 mm? Scopri i driver chiave nell'automazione e nelle applicazioni ad alta tecnologia

- Qual è la differenza tra un forno a tubo e un forno a scatola? Scegli lo strumento giusto per il tuo laboratorio

- Come influisce il controllo della velocità di riscaldamento di un forno tubolare su g-C3N4? Padronanza della policondensazione termica precisa

- Come viene definito un forno tubolare elettrico e quali sono le sue funzioni principali? Sblocca il riscaldamento di precisione per il tuo laboratorio