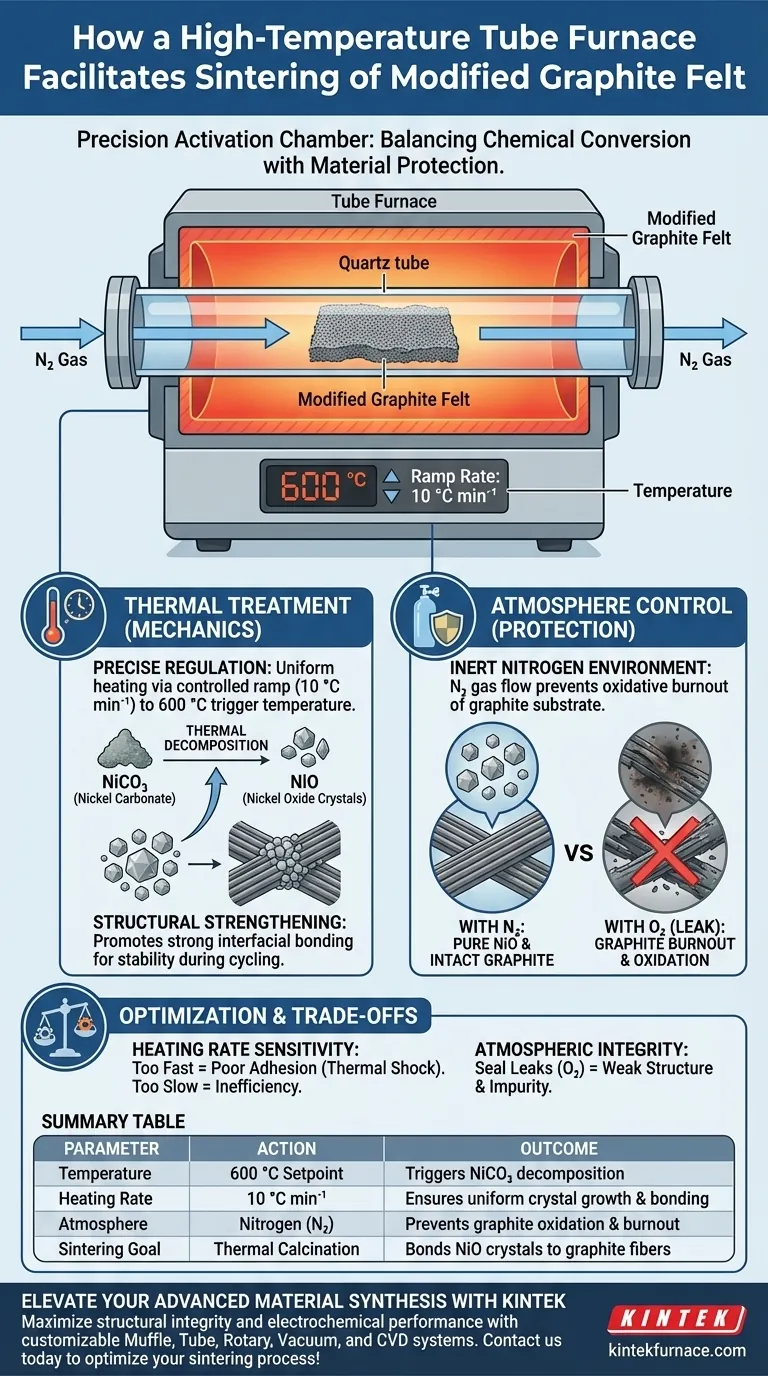

Un forno tubolare ad alta temperatura facilita il processo di sinterizzazione del feltro di grafite modificato fornendo un ambiente termico e atmosferico rigorosamente controllato. Nello specifico, riscalda il materiale a 600 °C a una velocità controllata (ad esempio, 10 °C min⁻¹) sotto protezione di azoto per decomporre termicamente il carbonato di nichel in cristalli stabili di ossido di nichel senza danneggiare il substrato di grafite.

Concetto chiave Il forno tubolare funge da camera di attivazione di precisione che bilancia la conversione chimica con la protezione del materiale. Facilita la trasformazione dei precursori in cristalli attivi, rafforzando al contempo il legame fisico tra questi cristalli e le fibre di grafite, essenziale per la stabilità strutturale durante il ciclo della batteria.

La meccanica del trattamento termico

Regolazione precisa della temperatura

La funzione principale del forno è eseguire un profilo termico specifico. Aumentando la temperatura a una velocità controllata, come 10 °C min⁻¹, il forno garantisce un riscaldamento uniforme su tutto il feltro di grafite.

Raggiungere la temperatura target di 600 °C è fondamentale. Questa specifica energia termica è necessaria per innescare efficacemente la decomposizione del materiale precursore (carbonato di nichel).

Trasformazione chimica

All'interno della zona riscaldata, il forno guida una reazione chimica nota come decomposizione termica.

Il calore converte il carbonato di nichel applicato al feltro in cristalli di ossido di nichel. Questa conversione è il passaggio centrale di "sinterizzazione" o calcinazione che attiva il materiale per il suo uso elettrochimico previsto.

Rafforzamento strutturale

Oltre alla semplice conversione chimica, il trattamento termico modifica la meccanica fisica del materiale.

L'alta temperatura promuove un forte legame interfacciale tra i cristalli di ossido di nichel appena formati e la superficie delle fibre di grafite. Questa adesione è vitale; senza di essa, il materiale attivo si staccherebbe durante il rigoroso processo di cicli di flusso della batteria.

Il ruolo del controllo dell'atmosfera

Prevenzione del degrado del materiale

Il feltro di grafite è altamente suscettibile all'ossidazione a temperature elevate. Se lavorato in aria standard a 600 °C, le fibre di grafite subirebbero un bruciamento ossidativo, distruggendo la struttura dell'elettrodo.

Il forno tubolare mitiga questo problema mantenendo un'atmosfera inerte sigillata.

Ambiente di azoto inerte

Per garantire il successo del processo, il forno riempie il tubo con gas azoto.

Ciò crea un ambiente privo di ossigeno che serve a due scopi: protegge la grafite dalla combustione e garantisce che il carbonato di nichel si decomponga accuratamente nell'ossido target senza reazioni collaterali indesiderate.

Comprendere i compromessi

Sensibilità alle velocità di riscaldamento

Sebbene un riscaldamento rapido possa sembrare efficiente, discostarsi dalla velocità ottimale (ad esempio, 10 °C min⁻¹) può essere dannoso.

Velocità di rampa eccessive possono causare shock termici o una formazione disomogenea dei cristalli, con conseguente scarsa adesione tra l'ossido e la grafite. Al contrario, un riscaldamento troppo lento spreca energia e prolunga inutilmente il tempo di processo.

Integrità atmosferica

L'efficacia del processo di sinterizzazione dipende interamente dalla tenuta del forno tubolare.

Anche perdite minori nell'alimentazione di azoto possono introdurre ossigeno. Ciò compromette la purezza dell'ossido di nichel e indebolisce l'integrità strutturale del feltro di grafite, portando a un guasto prematuro nell'applicazione.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sinterizzazione del feltro di grafite modificato, allinea le impostazioni del tuo forno con le tue specifiche metriche di prestazione:

- Se la tua attenzione principale è la stabilità strutturale: Dai priorità al controllo preciso della velocità di rampa (10 °C min⁻¹) per garantire che l'ossido di nichel si leghi saldamente alle fibre di grafite per una maggiore durata durante il ciclo.

- Se la tua attenzione principale è la purezza chimica: Concentrati sull'integrità del sistema di atmosfera di azoto per prevenire reazioni collaterali e bruciamento ossidativo del substrato di grafite.

Il successo dipende dal bilanciamento dell'energia termica per la conversione con il controllo atmosferico per la protezione.

Tabella riassuntiva:

| Parametro di processo | Azione | Risultato |

|---|---|---|

| Temperatura | Setpoint 600 °C | Innesca la decomposizione del carbonato di nichel |

| Velocità di riscaldamento | 10 °C min⁻¹ | Garantisce una crescita cristallina e un legame uniformi |

| Atmosfera | Azoto (N2) | Previene l'ossidazione e il bruciamento della grafite |

| Obiettivo di sinterizzazione | Calcinazione termica | Lega i cristalli di NiO alle fibre di grafite |

Migliora la tua sintesi di materiali avanzati con KINTEK

Massimizza l'integrità strutturale e le prestazioni elettrochimiche del tuo feltro di grafite modificato con le soluzioni termiche di precisione di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le rigorose esigenze della ricerca sulle batterie e della sinterizzazione industriale.

Sia che tu richieda velocità di rampa ultra-stabili o un'integrità atmosferica superiore, i nostri forni ad alta temperatura forniscono l'affidabilità di cui il tuo laboratorio ha bisogno. Contattaci oggi stesso per ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Riferimenti

- Jingping Xie, Xiao‐min Wang. Performance Study of Nickel Oxide Graphite Felts as Electrode Materials for Ferrochromium Flow Batteries. DOI: 10.1002/open.202500405

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono alcune comuni applicazioni dei forni tubolari aperti? Semplifica l'accesso ai campioni per il tuo laboratorio

- Qual è la funzione di un reattore orizzontale tubolare in acciaio inossidabile? Ottimizzare la pirolisi catalitica dei rifiuti plastici

- Perché utilizzare rivestimenti in foglio di acciaio inossidabile o nichel nei forni tubolari? Proteggi la tua attrezzatura durante l'attivazione con KOH

- Perché la resistenza alle alte pressioni è un requisito fondamentale per i reattori a tubi SCWG? Garantire il successo nell'energia da microplastiche

- Quale ruolo svolge una fornace a resistenza tubolare nella produzione di film sottili di AZO? Padroneggia il pre-trattamento per strati perfetti

- Che cos'è un forno a tubo diviso e cosa lo rende versatile? Sblocca un facile accesso e flessibilità per il tuo laboratorio

- Perché è necessario un forno a tubo ad alto vuoto o ad azoto ad alta purezza per la crescita dei precipitati di carburo nell'acciaio?

- Che ruolo svolge un forno tubolare nel carbonio derivato dalla biomassa? Sblocca la precisa carbonizzazione e attivazione