Un reattore a pirolisi tubolare funge da recipiente fondamentale per la conversione termochimica controllata dei fanghi di depurazione. Crea un ambiente sigillato ad alta temperatura che esclude l'ossigeno, consentendo il riscaldamento preciso necessario per decomporre la materia organica. Fondamentalmente, questo specifico design del reattore facilita l'interazione tra fanghi e cloruri, consentendo la rimozione efficace dei metalli pesanti attraverso la volatilizzazione per clorurazione.

Il reattore a pirolisi tubolare non è solo un elemento riscaldante; è una camera di processo stabilizzata. Bilancia la necessità di temperature elevate uniformi con un'atmosfera controllata per guidare la riduzione simultanea dei rifiuti e la separazione dei metalli pesanti.

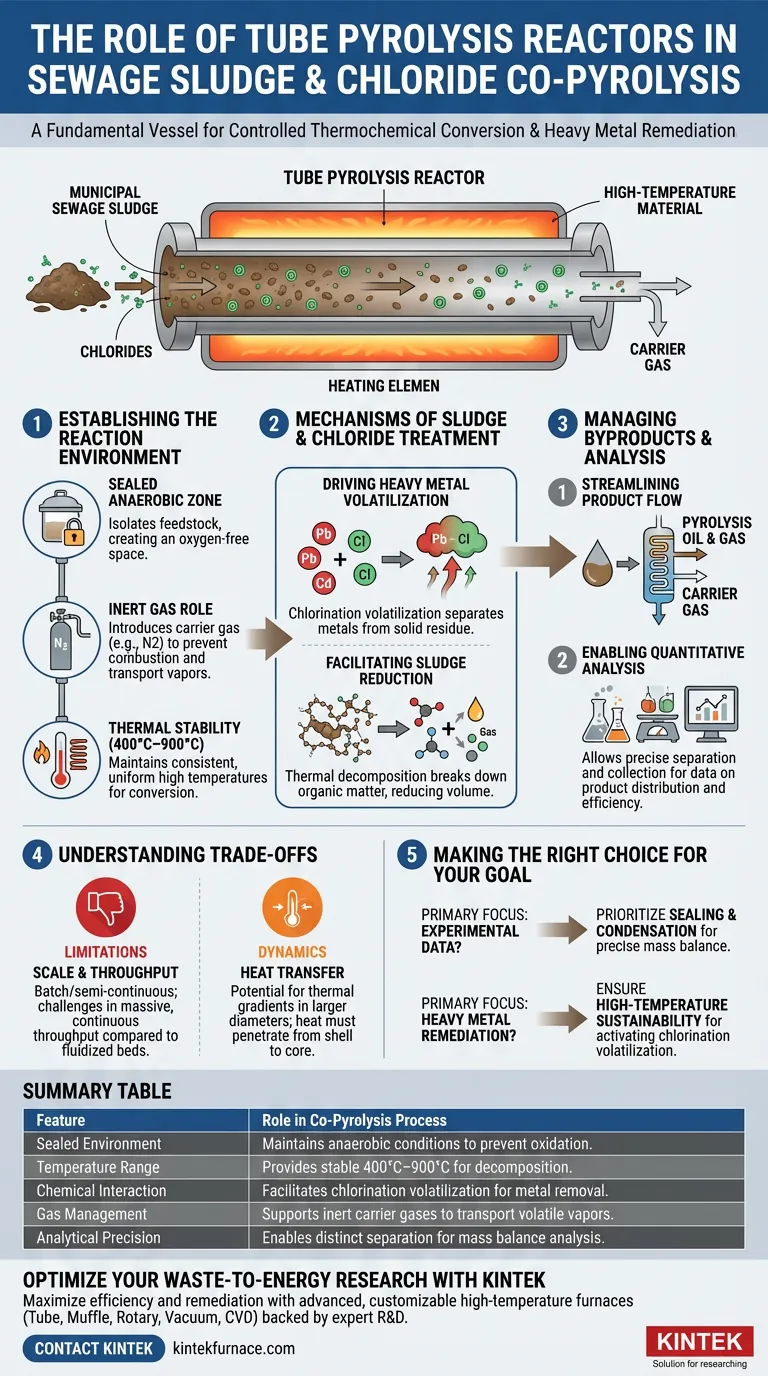

Stabilire l'ambiente di reazione

Creazione di una zona anaerobica sigillata

La funzione principale del reattore è isolare il materiale di alimentazione dall'atmosfera esterna. Utilizzando tubi di reazione resistenti alle alte temperature, il sistema fornisce uno spazio completamente sigillato che supporta condizioni anaerobiche (prive di ossigeno).

Il ruolo dei gas inerti

Per prevenire combustioni o ossidazioni indesiderate, la struttura del reattore facilita l'introduzione continua di gas protettivi inerti. Questo "gas di trasporto" mantiene l'atmosfera inerte richiesta per la pirolisi e aiuta a trasportare i vapori volatili fuori dalla zona di riscaldamento.

Garantire la stabilità termica

Affinché la co-pirolisi funzioni efficacemente, le temperature devono rimanere stabili. Il reattore è progettato per mantenere temperature elevate costanti, tipicamente comprese tra 400°C e 900°C, garantendo che l'energia termica richiesta per la conversione chimica venga applicata uniformemente alla miscela di fanghi e cloruri.

Meccanismi di trattamento di fanghi e cloruri

Promuovere la volatilizzazione dei metalli pesanti

L'inclusione di cloruri nel processo è intesa a trattare i metalli pesanti presenti nei fanghi di depurazione. Il reattore tubolare fornisce l'ambiente termico necessario per la "volatilizzazione per clorurazione", una reazione in cui i metalli pesanti reagiscono con i cloruri per diventare sali volatili che possono essere separati dal residuo solido.

Facilitare la riduzione dei fanghi

Oltre ai metalli pesanti, il reattore funge da strumento di riduzione del volume. L'ambiente ad alta temperatura innesca la decomposizione termica dei componenti organici dei fanghi, scomponendo i polimeri complessi in composti più semplici.

Gestione dei sottoprodotti e analisi

Semplificare il flusso dei prodotti

Il design strutturale del reattore, in particolare nelle configurazioni orizzontali, ottimizza il flusso dei sottoprodotti. Guida la miscela di olio e gas di pirolisi, insieme al gas di trasporto, fuori dalla zona riscaldata e nei sistemi di condensazione a valle.

Consentire l'analisi quantitativa

Per contesti sperimentali o di validazione del processo, questo tipo di reattore è inestimabile. Consente la separazione e la raccolta distinte di residui solidi, oli e gas, garantendo l'integrità dei dati relativi alla distribuzione dei prodotti e all'efficienza di conversione.

Comprendere i compromessi

Limitazioni di scala e produttività

Sebbene eccellenti per ambienti controllati e raccolta dati, i reattori tubolari sono spesso sistemi batch o semi-continui. Potrebbero incontrare difficoltà nell'elaborare la produttività massiccia e continua richiesta per gli impianti di trattamento delle acque reflue municipali su larga scala rispetto ai reattori a letto fluidizzato.

Dinamiche di trasferimento del calore

Sebbene il design miri a un calore uniforme, la natura fisica di un tubo implica che il calore debba penetrare dal guscio al nucleo. In tubi di diametro maggiore, ciò può occasionalmente portare a gradienti termici in cui il materiale al centro si riscalda più lentamente del materiale vicino alle pareti.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un reattore a pirolisi tubolare nella tua applicazione, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale sono i dati sperimentali e l'analisi: Dai priorità alle capacità di sigillatura del reattore e all'integrazione del sistema di condensazione per garantire calcoli precisi del bilancio di massa e la caratterizzazione dei prodotti.

- Se il tuo obiettivo principale è la bonifica dei metalli pesanti: Assicurati che il reattore possa sostenere le soglie di alta temperatura specifiche richieste per attivare il processo di volatilizzazione per clorurazione per i metalli specifici presenti nei tuoi fanghi.

In definitiva, il reattore a pirolisi tubolare fornisce la stabilità essenziale richiesta per trasformare i fanghi di depurazione pericolosi in sottoprodotti gestibili.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo di co-pirolisi |

|---|---|

| Ambiente sigillato | Mantiene condizioni anaerobiche per prevenire ossidazione e combustione. |

| Intervallo di temperatura | Fornisce calore stabile di 400°C–900°C per la decomposizione termochimica. |

| Interazione chimica | Facilita la volatilizzazione per clorurazione per rimuovere i metalli pesanti dai fanghi. |

| Gestione dei gas | Supporta gas di trasporto inerti per trasportare i vapori volatili alla condensazione. |

| Precisione analitica | Consente la separazione distinta di solidi, oli e gas per l'analisi del bilancio di massa. |

Ottimizza la tua ricerca sui rifiuti in energia con KINTEK

Massimizza l'efficienza dei tuoi processi di co-pirolisi e bonifica dei metalli pesanti con attrezzature ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati a tubo, muffola, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio o su scala pilota.

Sia che tu stia perfezionando la volatilizzazione per clorurazione o scalando la riduzione dei fanghi, i nostri forni ad alta temperatura ingegnerizzati con precisione forniscono la stabilità termica e il controllo dell'atmosfera richiesti dalla tua ricerca.

Pronto ad aggiornare le capacità di elaborazione termica del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Mahboub Saffari, Rezvan Mashayekhi. The fate and mobility of chromium, arsenic and zinc in municipal sewage sludge during the co-pyrolysis process with organic and inorganic chlorides. DOI: 10.1038/s41598-025-87169-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come è progettato un forno tubolare per operare a 1200°C? Ingegneria di precisione per il calore estremo

- Quali condizioni fornisce un reattore tubolare per la riduzione dei catalizzatori? Maestria nell'attivazione di platino, rame e nichel

- Qual è l'importanza del controllo segmentato della temperatura in un forno tubolare per Cu/Zn-SAN? Masterare la dispersione atomica

- Qual è la funzione chiave di un forno tubolare per l'austenitizzazione di acciai AHSS? Test di precisione per acciai ad alta resistenza

- Come fa un forno tubolare verticale a zona singola a temperatura unica a facilitare la crescita di cristalli singoli di PdSe2 di alta qualità?

- Quali sono le applicazioni comuni dei forni a tubo in allumina? Sblocca la precisione nella lavorazione dei materiali

- Come vengono utilizzati i forni tubolari nella produzione di semiconduttori?Calore di precisione per chip all'avanguardia

- Come facilita un forno tubolare il controllo preciso durante la CVD? Padronanza della stechiometria e della purezza di fase