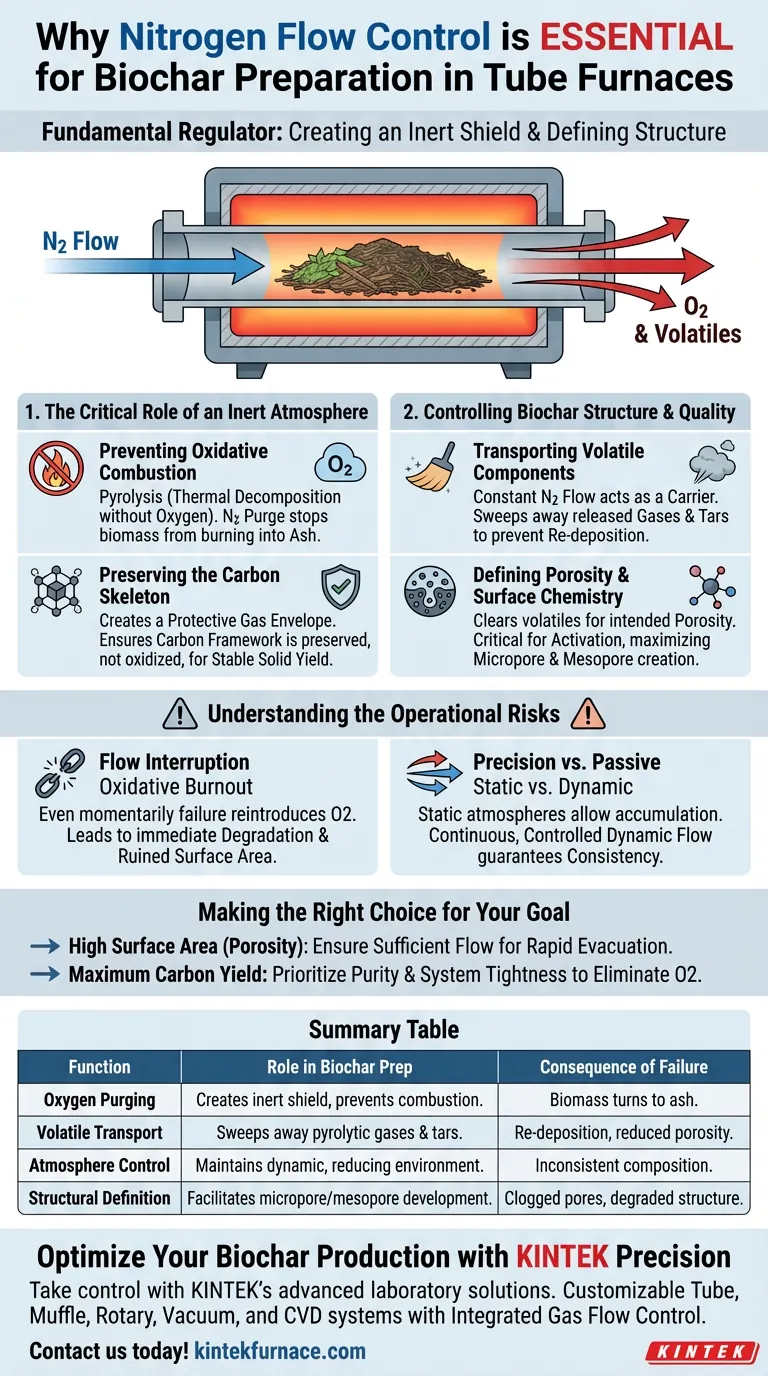

Un sistema di controllo del flusso di azoto agisce come regolatore fondamentale dell'ambiente chimico durante la preparazione del biochar. È essenziale perché espelle continuamente ossigeno dal forno tubolare per impedire alla biomassa di bruciare in cenere, trasportando contemporaneamente i sottoprodotti volatili lontano dal campione per definirne la struttura fisica.

Il sistema svolge due funzioni non negoziabili: creare uno "scudo" inerte per prevenire la combustione e fornire un meccanismo di trasporto dinamico per rimuovere i gas pirolitici, controllando così rigorosamente la porosità e la chimica superficiale del biochar.

Il Ruolo Critico di un'Atmosfera Inerte

Prevenire la Combustione Ossidativa

La produzione di biochar si basa sulla pirolisi, che è la decomposizione termica in assenza di ossigeno.

Senza un flusso continuo di azoto, le alte temperature all'interno del forno (tipicamente 400–700 °C) causerebbero la reazione della biomassa con l'ossigeno.

Ciò si traduce in una combustione completa, lasciando dietro di sé cenere inutile invece di carbone ricco di carbonio.

Preservare lo Scheletro di Carbonio

Il flusso di azoto crea un involucro di gas protettivo attorno al campione.

Questo "ambiente riducente" assicura che lo scheletro di carbonio del legno o della biomassa venga preservato anziché ossidato.

Escludendo efficacemente l'ossigeno, il sistema consente la carbonizzazione precisa necessaria per ottenere una resa solida stabile.

Controllo della Struttura e della Qualità del Biochar

Trasporto dei Componenti Volatili

Quando la biomassa si riscalda, rilascia vari gas volatili e catrami.

Una portata costante di azoto agisce come veicolo di trasporto, allontanando questi volatili dal campione solido.

Ciò impedisce a questi sottoprodotti di rimanere e potenzialmente reagire o ridepositarsi sulla superficie del biochar.

Definizione della Porosità e della Chimica Superficiale

La rimozione dei volatili non è solo un passaggio di pulizia; è un requisito strutturale.

Eliminando questi gas, il sistema garantisce lo sviluppo della porosità e dei gruppi funzionali superficiali previsti.

Ciò è particolarmente critico durante i processi di attivazione, dove il flusso di gas consente agli agenti attivanti di incidere efficacemente lo scheletro di carbonio, massimizzando la creazione di micropori e mesopori.

Comprendere i Rischi Operativi

La Conseguenza dell'Interruzione del Flusso

L'affidabilità dell'alimentazione di azoto è importante quanto la temperatura del forno.

Anche un guasto momentaneo nel sistema di controllo del flusso può reintrodurre ossigeno nella camera.

Ad alte temperature, ciò porta a un immediato esaurimento ossidativo, degradando la struttura grafitica e rovinando le proprietà di area superficiale del campione.

Precisione vs. Spostamento Passivo

Il semplice riempimento della camera con azoto è insufficiente; il flusso deve essere continuo e controllato.

Le atmosfere statiche consentono l'accumulo di volatili, alterando la composizione chimica del prodotto finale.

Pertanto, la natura dinamica del flusso è ciò che garantisce la coerenza nel contenuto di carbonio e nello sviluppo dei pori lotto dopo lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo biochar, devi ottimizzare il tuo sistema di azoto in base ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è un'elevata area superficiale (porosità): Assicurati che la portata sia sufficiente a evacuare rapidamente i volatili, consentendo lo sviluppo di micropori senza ostruzioni.

- Se il tuo obiettivo principale è la massima resa di carbonio: Dai priorità alla purezza della fonte di azoto e alla tenuta del sistema per eliminare rigorosamente ogni traccia di ossigeno che causa l'esaurimento.

Controlla il flusso e controllerai la chimica del tuo prodotto finale.

Tabella Riassuntiva:

| Funzione | Ruolo nella Preparazione del Biochar | Conseguenza del Fallimento |

|---|---|---|

| Purga dell'Ossigeno | Crea uno scudo inerte per prevenire la combustione ossidativa. | La biomassa si trasforma in cenere invece che in carbone stabile. |

| Trasporto Volatile | Allontana i gas pirolitici e i catrami dalla superficie del campione. | Rideposizione di catrami e ridotta porosità/area superficiale. |

| Controllo dell'Atmosfera | Mantiene un ambiente dinamico e riducente per la carbonizzazione. | Composizione chimica e chimica superficiale incoerenti. |

| Definizione Strutturale | Facilita lo sviluppo di micropori e mesopori. | Pori ostruiti e struttura grafitica degradata. |

Ottimizza la Tua Produzione di Biochar con la Precisione KINTEK

Assumi il pieno controllo del tuo ambiente di pirolisi con le soluzioni di laboratorio avanzate di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Tubolari, Muffole, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili con controllo del flusso di gas integrato per garantire che il tuo biochar raggiunga la massima porosità e stabilità del carbonio.

Non lasciare che la contaminazione da ossigeno o il flusso incoerente rovinino la tua ricerca. Contattaci oggi stesso per trovare il forno ad alta temperatura personalizzabile perfetto per le tue esigenze uniche!

Guida Visiva

Riferimenti

- Shrikanta Sutradhar, Kang Kang. Comparison of Oil-Seed Shell Biomass-Based Biochar for the Removal of Anionic Dyes—Characterization and Adsorption Efficiency Studies. DOI: 10.3390/plants13060820

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- In che modo il controllo preciso della temperatura influisce sulla morfologia dei cristalli SC-NMNO? Padroneggia i campi termici per grani di alta qualità

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento dei rifiuti di PET? Ottimizza la tua produzione di carbone attivo

- Quale problema risolve un letto fluidizzato negli stampi ceramici? Garantire gusci uniformi per la fusione ad alta temperatura

- Perché l'uniformità del film è importante nella produzione di semiconduttori? Garantire elevate prestazioni del dispositivo e resa

- Qual è la funzione principale di un forno Bridgman? Padronanza della solidificazione direzionale per le superleghe

- Qual è il ruolo di un evaporatore rotante nell'estrazione dell'acetato di isopulegile? Proteggere purezza e stabilità

- In che modo un forno di essiccazione sotto vuoto contribuisce alla preparazione di Na3(VO1-x)2(PO4)2F1+2x? Garantire una sintesi ad alta purezza