La funzione principale di un forno di essiccazione industriale in questo contesto è disidratare completamente i detriti di plastica PET puliti prima della fase di impregnazione chimica. Rimuovendo tutta l'umidità residua, il forno assicura che la materia prima non diluisca gli attivatori di acido fosforico, preservando le specifiche concentrazioni chimiche richieste per una carbonizzazione efficace.

Il controllo dell'umidità è il fondamento della coerenza chimica. Il forno di essiccazione industriale elimina il contenuto d'acqua variabile dal processo di lavaggio, garantendo che gli agenti di attivazione interagiscano con la plastica alla stechiometria precisa prevista.

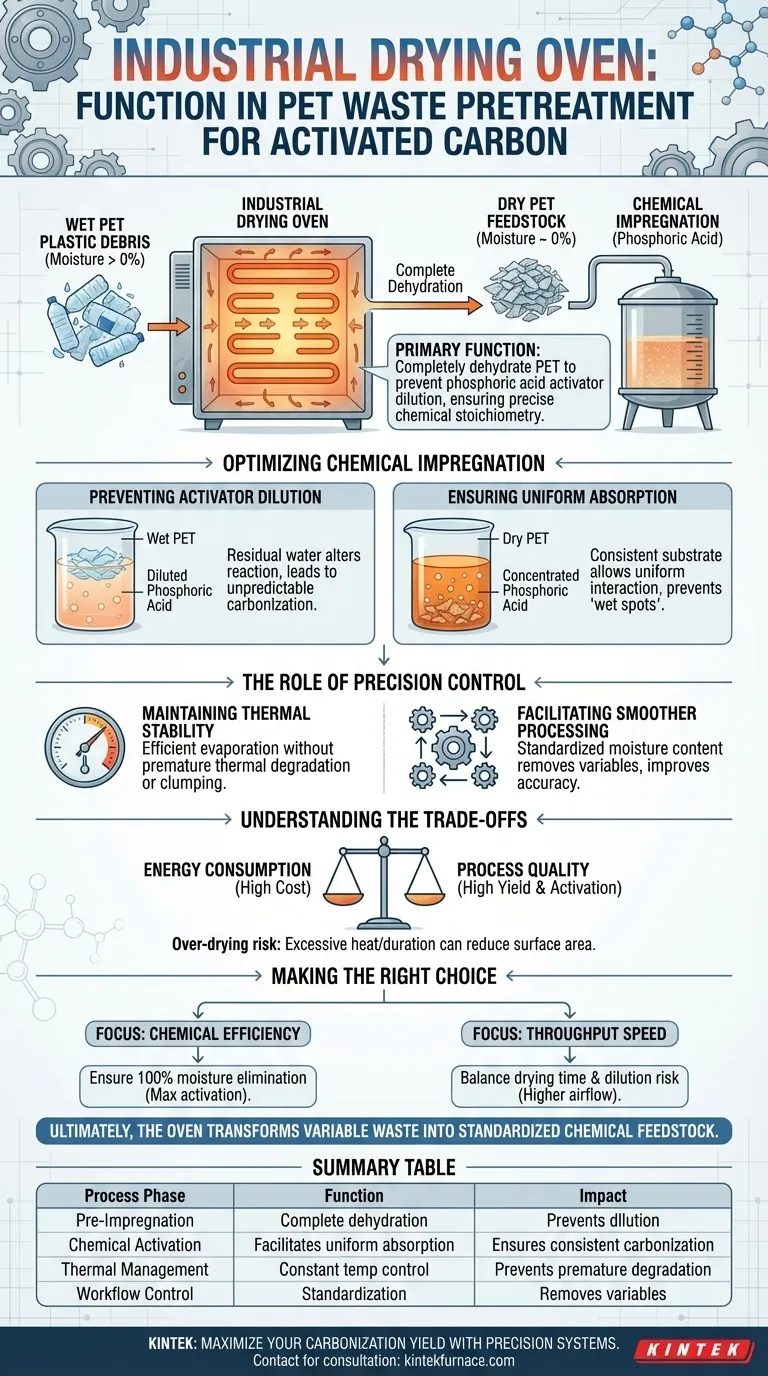

Ottimizzazione della Fase di Impregnazione Chimica

Prevenzione della Diluizione dell'Attivatore

Il ruolo più critico del forno di essiccazione è proteggere l'integrità degli attivatori chimici.

Se detriti di PET umidi vengono introdotti nella fase di impregnazione, l'acqua residua diluisce immediatamente la concentrazione di acido fosforico.

Questa diluizione altera la reazione chimica, portando a risultati di carbonizzazione imprevedibili e a carbone attivo di qualità inferiore.

Garanzia di un Assorbimento Uniforme

Un'essiccazione completa crea un substrato uniforme per la penetrazione dei prodotti chimici.

Quando i rifiuti di PET sono completamente asciutti, consentono un'interazione più uniforme con la soluzione di impregnazione.

Ciò previene "zone umide" che potrebbero respingere l'acido, garantendo che l'intero lotto di materiale venga attivato in modo uniforme.

Il Ruolo del Controllo di Precisione

Mantenimento della Stabilità Termica

Sebbene l'obiettivo principale sia la disidratazione, la qualità del controllo della temperatura del forno è ugualmente vitale.

Un ambiente a temperatura costante di precisione assicura che l'acqua venga evaporata in modo efficiente senza degradare termicamente la plastica prematuramente.

Condizioni termiche stabili prevengono il surriscaldamento locale, che potrebbe alterare la struttura fisica del PET prima dell'inizio della reazione chimica.

Facilitazione di un Processo Più Fluido

I forni industriali sono progettati per fornire un ambiente controllato che supporta il flusso di lavoro generale.

Standardizzando il contenuto di umidità della materia prima, il forno rimuove una variabile importante dalla linea di produzione.

Ciò consente agli operatori di prevedere i tempi di reazione e i requisiti chimici con molta maggiore precisione.

Comprensione dei Compromessi

Consumo Energetico vs. Qualità del Processo

Il principale compromesso nell'uso dei forni di essiccazione industriali è il costo energetico rispetto al miglioramento della resa.

L'utilizzo di forni ad alta capacità aumenta in modo significativo le spese operative del processo di riciclaggio.

Tuttavia, saltare o accorciare questo passaggio rischia di sprecare costosi attivatori chimici e di produrre un prodotto finale di qualità inferiore, rendendo spesso il costo energetico un investimento necessario.

Il Rischio di Essiccazione Eccessiva

Sebbene la rimozione dell'umidità sia essenziale, il calore o la durata eccessivi possono introdurre nuovi problemi.

Se il PET viene sottoposto a temperature troppo elevate per troppo tempo, la plastica potrebbe iniziare ad ammorbidirsi o agglomerarsi prima dell'impregnazione.

Questo cambiamento fisico può ridurre l'area superficiale disponibile per l'attivazione chimica, annullando i benefici dell'essiccazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua linea di produzione da PET a carbone, allinea i tuoi parametri di essiccazione con i tuoi specifici obiettivi di qualità.

- Se il tuo obiettivo principale è l'Efficienza Chimica: Assicurati che il forno elimini il 100% dell'umidità per prevenire lo spreco di acido fosforico e garantire il massimo potenziale di attivazione.

- Se il tuo obiettivo principale è la Velocità di Produzione: Bilancia i tempi di essiccazione rispetto al rischio di diluizione; considera forni ad alto flusso d'aria per accelerare l'evaporazione senza aumentare le temperature a livelli pericolosi.

In definitiva, il forno di essiccazione industriale trasforma i rifiuti plastici variabili in una materia prima chimica standardizzata, rendendo possibile la carbonizzazione di alta qualità.

Tabella Riassuntiva:

| Fase del Processo | Funzione del Forno di Essiccazione | Impatto sulla Qualità |

|---|---|---|

| Pre-Impregnazione | Disidratazione completa dei detriti di PET | Previene la diluizione degli attivatori di acido fosforico |

| Attivazione Chimica | Facilita l'assorbimento uniforme dell'acido | Garantisce una carbonizzazione e una struttura dei pori coerenti |

| Gestione Termica | Controllo della temperatura costante | Previene il degrado prematuro o l'agglomerazione della plastica |

| Controllo del Flusso di Lavoro | Standardizzazione della materia prima | Rimuove le variabili di umidità per cicli di reazione prevedibili |

Massimizza la Tua Resa di Carbonizzazione con KINTEK

Non lasciare che l'umidità residua comprometta il tuo processo di attivazione chimica. KINTEK fornisce sistemi Muffle, Tube, Vacuum e CVD ad alta precisione progettati per soddisfare le rigorose esigenze termiche del pretrattamento dei rifiuti di PET e della produzione di carbone attivo.

Supportati dalla nostra R&S e produzione esperta, offriamo forni ad alta temperatura da laboratorio e industriali completamente personalizzabili, su misura per le tue esigenze uniche di stechiometria e throughput. Garantisci la coerenza chimica e previene lo spreco di attivatori con le nostre soluzioni di riscaldamento leader del settore.

Pronto a ottimizzare il tuo processo di riciclaggio? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come controlla un forno di carbonizzazione le proprietà microstrutturali di un framework di carbonio macroporoso (MPCF)?

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto? Massimizzare il caricamento del farmaco e preservare le nanoparticelle di silice mesoporosa

- Perché l'argon è particolarmente interessante per le applicazioni industriali? Sblocca purezza e stabilità economiche

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come influisce il trattamento termico controllato sulla delta-MnO2? Ottimizzare la porosità e l'area superficiale per migliori prestazioni della batteria

- Qual è la funzione di un forno elettrico di alta precisione nella sintesi di ZnO-CuO? Controllo Termico Esperto per Nanosheet

- Quale ruolo svolge lo Iodio (I2) come agente di trasporto nella CVT per FexTaSe2? Sblocca la crescita efficiente di cristalli singoli

- Quali sono i vantaggi dell'utilizzo di un reattore a letto fisso in acciaio inossidabile per la pirolisi del biochar? Ottieni risultati di laboratorio precisi