La funzione principale di un forno Bridgman è imporre la solidificazione direzionale. Controllando rigorosamente i gradienti di temperatura e le velocità di estrazione, il forno guida la cristallizzazione delle fusioni di superleghe, come ERBOCo-4, lungo specifiche orientazioni cristalline. Questa precisa gestione termica garantisce che il materiale solidifichi come un singolo cristallo continuo piuttosto che come un insieme di più grani.

Il forno Bridgman elimina i bordi dei grani gestendo l'ambiente termico durante la fusione. Questa uniformità strutturale è fondamentale per massimizzare la resistenza allo scorrimento e l'integrità meccanica in ambienti estremi e ad alto stress.

Meccanismo d'azione: solidificazione direzionale

Il forno Bridgman non è semplicemente un elemento riscaldante; è un complesso sistema di gestione termica progettato per orchestrare il modo in cui un metallo si solidifica.

Gradienti termici controllati

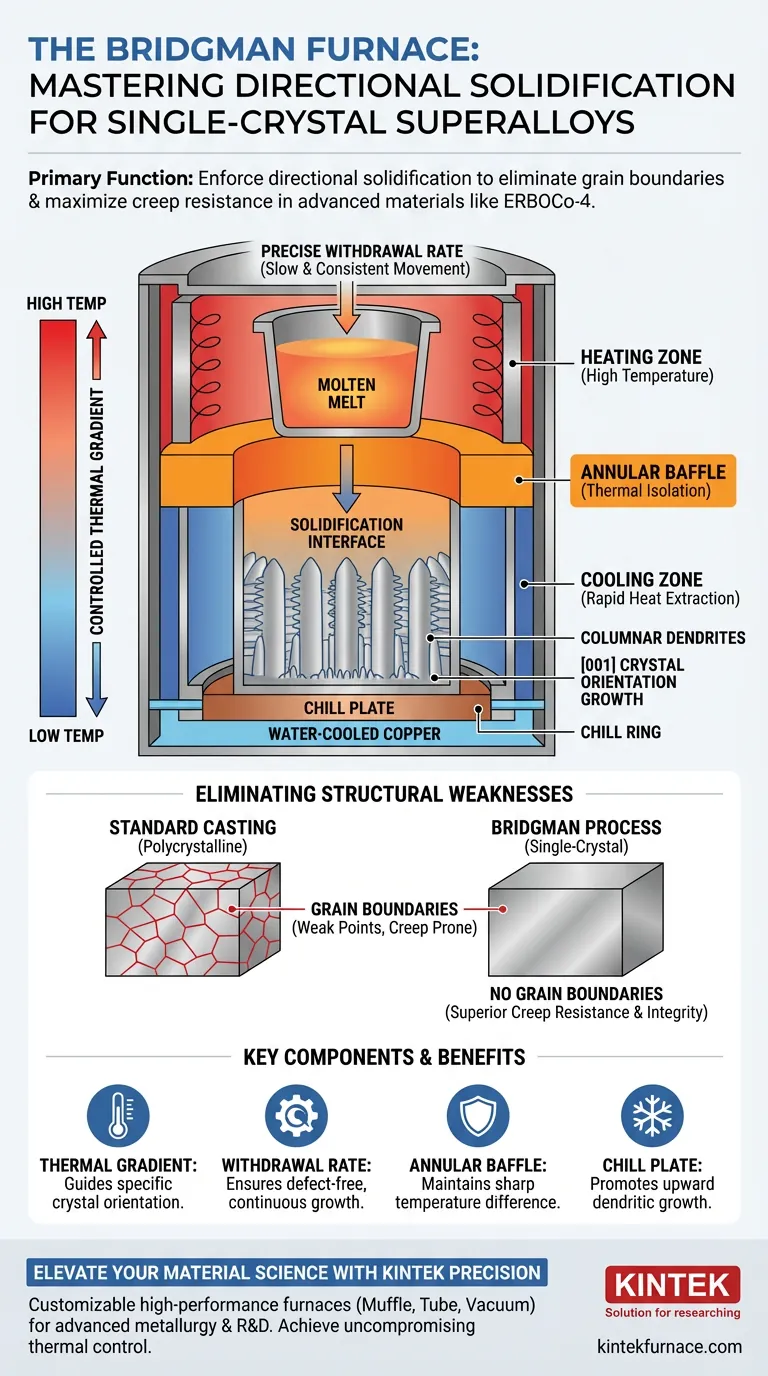

Il forno crea un ambiente specializzato mantenendo una netta distinzione tra una zona di riscaldamento e una zona di raffreddamento (costituita da una piastra fredda e un anello freddo).

Un deflettore isolante, spesso chiamato deflettore anulare, si trova tra queste zone. Il suo compito è mantenere un elevato gradiente di temperatura, impedendo al calore della sezione superiore di disperdersi nella sezione di raffreddamento sottostante.

Velocità di estrazione precise

La formazione di un singolo cristallo richiede movimento. Il forno gestisce meccanicamente la velocità di estrazione dello stampo dalla zona calda alla zona fredda.

Questo movimento deve essere lento e costante. Garantisce che l'interfaccia di solidificazione si muova attraverso la lega in modo controllato, consentendo alla struttura cristallina di allinearsi perfettamente senza interruzioni.

Guida della crescita dendritica

La combinazione del gradiente di temperatura e della velocità di estrazione forza il trasferimento di calore in un'unica direzione specifica.

Ciò favorisce la crescita verso l'alto di dendriti colonnari. Nello specifico, incoraggia la crescita lungo l'orientazione cristallina [001], che funge da base hardware fondamentale per una struttura monocristallina stabile.

Eliminazione delle debolezze strutturali

L'obiettivo finale dell'utilizzo di questo forno è alterare l'architettura microscopica della superlega per resistere a condizioni estreme.

Rimozione dei bordi dei grani

Nella fusione standard, il metallo fuso si raffredda da più punti, creando molti piccoli cristalli che si scontrano tra loro. I confini dove si incontrano sono chiamati bordi dei grani.

Il processo Bridgman impedisce queste collisioni. Guidando la solidificazione in un'unica direzione, elimina completamente i bordi dei grani.

Miglioramento della resistenza allo scorrimento

I bordi dei grani sono punti deboli microscopici. Sotto alte temperature e stress, i materiali tendono a deformarsi o scivolare lungo questi bordi, una modalità di guasto nota come scorrimento.

Producendo una superlega monocristallina, il forno Bridgman rimuove questi anelli deboli. Ciò conferisce una superiore resistenza allo scorrimento e integrità meccanica, consentendo alla lega di operare in sicurezza a temperature molto più elevate.

Comprensione delle complessità operative

Sebbene il concetto sia semplice, l'esecuzione comporta significative sfide tecniche e compromessi.

Sensibilità alle variabili di processo

La "precisione" del controllo menzionato nel riferimento primario è non negoziabile. Anche lievi fluttuazioni nella velocità di estrazione o nel gradiente di temperatura possono interrompere la crescita monocristallina, portando a grani vaganti o difetti.

Dipendenza dall'hardware

La qualità della superlega finale è strettamente limitata dall'hardware del forno. Se il deflettore isolante non riesce a isolare termicamente le zone, o se la piastra fredda non estrae calore in modo efficiente, il gradiente di temperatura richiesto collasserà e la struttura monocristallina non si formerà.

Fare la scelta giusta per il tuo obiettivo

Quando valuti il ruolo di un forno Bridgman nel tuo processo di produzione, considera i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la longevità meccanica: Dai priorità al controllo preciso delle velocità di estrazione per garantire l'eliminazione totale dei bordi dei grani, che si correla direttamente alla resistenza allo scorrimento.

- Se il tuo obiettivo principale è la coerenza strutturale: Assicurati che il gradiente termico del forno sia sufficientemente aggressivo da allineare rigorosamente i dendriti colonnari lungo l'orientazione [001].

Il forno Bridgman è il gateway di produzione essenziale per la produzione di superleghe in grado di sopravvivere agli ambienti termici e meccanici più estremi.

Tabella riassuntiva:

| Caratteristica | Funzione nel forno Bridgman | Beneficio per le superleghe |

|---|---|---|

| Gradiente termico | Mantiene zone di riscaldamento/raffreddamento distinte | Guida la crescita lungo specifiche orientazioni cristalline |

| Velocità di estrazione | Controlla il movimento dello stampo dalla zona calda a quella fredda | Garantisce una crescita cristallina continua e priva di difetti |

| Deflettore anulare | Fornisce isolamento termico tra le zone | Mantiene i gradienti elevati necessari per la stabilità |

| Piastra fredda | Rapida estrazione di calore alla base | Favorisce la crescita dendritica colonnare verso l'alto |

| Cristallo singolo | Eliminazione completa dei bordi dei grani | Massimizza l'integrità meccanica e la resistenza allo scorrimento |

Eleva la tua scienza dei materiali con la precisione KINTEK

Ottenere la struttura monocristallina perfetta richiede un controllo termico senza compromessi. Presso KINTEK, siamo specializzati nella progettazione di forni da laboratorio ad alte prestazioni, inclusi sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti progettati per soddisfare le rigorose esigenze della metallurgia avanzata e della ricerca e sviluppo.

Sia che tu stia raffinando superleghe come ERBOCo-4 o sviluppando ceramiche di prossima generazione, le nostre soluzioni di riscaldamento personalizzabili forniscono i gradienti precisi e la stabilità che la tua ricerca merita. Supportata da una produzione esperta e da un impegno per l'innovazione, KINTEK ti aiuta a eliminare le debolezze strutturali e a massimizzare le prestazioni dei materiali.

Pronto a ottimizzare il tuo processo di solidificazione? Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le considerazioni sulla scelta dei materiali per i rivestimenti multistrato? Ottimizza i tuoi stampi ceramici per cristalli singoli

- Quali processi possono eseguire i forni continui in un unico passaggio? Padronanza di Debinding e Sinterizzazione per la Produzione ad Alto Volume

- Qual è il ruolo di un reattore a letto fisso nel processo di pirolisi lenta? Ingegnerizzazione della Produzione di Biochar di Alta Qualità

- Quali tipi di laboratori beneficiano maggiormente dei forni industriali da banco? Massimizzare lo spazio e l'efficienza nel vostro laboratorio

- Perché il livello di vuoto di base di un sistema di co-sputtering a magnetron è critico per i film sottili di lega Ru50Mo50(0001)?

- Qual è il significato del processo di calcinazione per i catalizzatori a base di platino modificati con LaOx? Sbloccare l'attività pura

- In che modo il distacco della base della crogiolo influisce sulle superleghe a base di nichel? Previene la fatica catastrofica e le impurità dei materiali

- Perché viene utilizzato un frantoio a mascelle per la frantumazione iniziale del minerale di magnesite? Massimizza l'efficienza e proteggi il tuo mulino