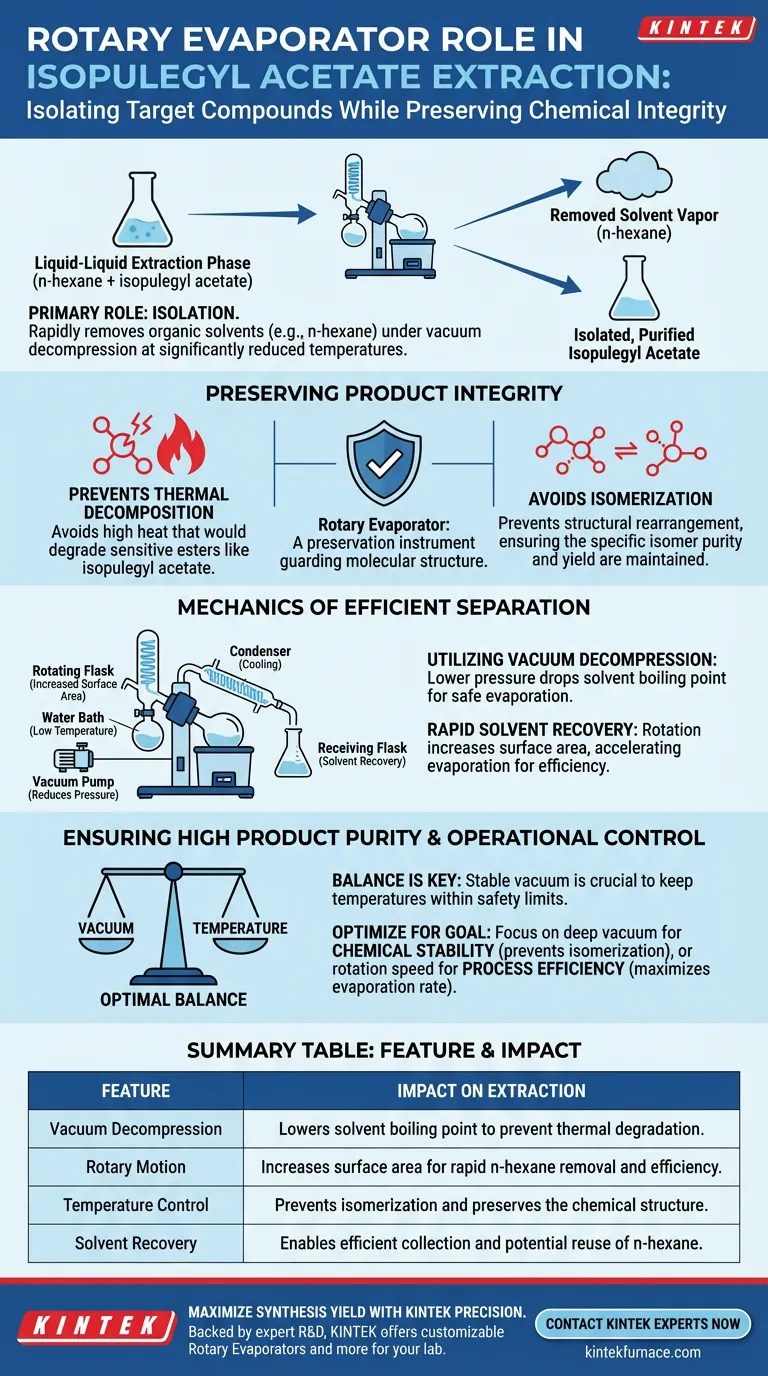

Il ruolo principale di un evaporatore rotante in questa sintesi è isolare il composto target, l'acetato di isopulegile, dal solvente organico utilizzato durante l'estrazione. Applicando la decompressione sotto vuoto, il dispositivo rimuove rapidamente solventi come l'n-esano a temperature notevolmente ridotte. Questo passaggio è fondamentale per passare dalla fase di estrazione liquido-liquido a un prodotto finale purificato senza compromettere la stabilità chimica.

La sensibilità termica è una sfida importante nella sintesi organica. Un evaporatore rotante affronta questo problema abbassando il punto di ebollizione del solvente, consentendo una rimozione efficiente senza il calore elevato che altrimenti degraderebbe l'acetato di isopulegile.

Preservare l'integrità del prodotto

Prevenire la decomposizione termica

La sintesi di esteri come l'acetato di isopulegile spesso produce un prodotto sensibile alle alte temperature.

I metodi di distillazione standard richiedono tipicamente il riscaldamento di una miscela fino al punto di ebollizione del solvente a pressione atmosferica.

L'evaporatore rotante utilizza un vuoto per mitigare questo problema, garantendo che il prodotto non subisca decomposizione termica a causa di un'eccessiva esposizione al calore.

Evitare l'isomerizzazione

Oltre alla semplice degradazione, esiste un rischio specifico che la molecola si riarrangi.

La principale fonte di riferimento indica che il calore elevato può causare isomerizzazione, in cui l'acetato di isopulegile cambia la sua configurazione strutturale.

Ciò comporterebbe un composto chimico completamente diverso, riducendo la purezza e la resa dell'isomero specifico desiderato.

Meccanica di separazione efficiente

Utilizzo della decompressione sotto vuoto

Il meccanismo principale in gioco è la riduzione della pressione all'interno del sistema.

Abbassando la pressione, il punto di ebollizione del solvente organico (in particolare l'n-esano in questo contesto) scende ben al di sotto del suo livello standard.

Ciò consente al solvente di passare allo stato di vapore mentre l'acetato di isopulegile rimane allo stato liquido a una temperatura sicura e bassa.

Recupero rapido del solvente

La velocità è un fattore critico nell'elaborazione chimica efficiente.

Il movimento rotatorio aumenta la superficie del liquido, che, combinato con il vuoto, facilita l'evaporazione rapida.

Ciò migliora l'efficienza complessiva del recupero del solvente, consentendo all'n-esano di essere raccolto e potenzialmente riutilizzato isolando rapidamente il prodotto.

Comprendere i requisiti operativi

La necessità di controllo dei parametri

Mentre l'evaporatore rotante protegge il prodotto, si basa interamente sul corretto equilibrio tra vuoto e temperatura.

Se il livello di vuoto è insufficiente, la temperatura del bagno deve essere aumentata per far evaporare l'n-esano, il che reintroduce il rischio di danni termici.

Pertanto, l'operatore deve dare priorità all'instaurazione di un vuoto stabile per garantire che il processo rimanga entro i limiti di sicurezza termica dell'acetato di isopulegile.

Garantire un'elevata purezza del prodotto

Ottimizzazione per l'obiettivo finale

L'obiettivo finale dell'utilizzo di questa attrezzatura è garantire un'elevata purezza del prodotto.

Rimuovendo efficacemente il solvente senza innescare cambiamenti chimici, la sostanza finale corrisponde alla struttura teorica desiderata della sintesi.

Se il tuo obiettivo principale è la stabilità chimica: Dai priorità a livelli di vuoto profondi per mantenere la temperatura del bagno il più bassa possibile, in particolare per prevenire l'isomerizzazione.

Se il tuo obiettivo principale è l'efficienza del processo: Concentrati sulla velocità di rotazione e sulla superficie per massimizzare la velocità di evaporazione del solvente n-esano.

L'evaporatore rotante non è solo uno strumento di essiccazione; è uno strumento di conservazione che salvaguarda la struttura molecolare dell'acetato di isopulegile durante l'isolamento.

Tabella riassuntiva:

| Caratteristica | Impatto sull'estrazione dell'acetato di isopulegile |

|---|---|

| Decompressione sotto vuoto | Abbassa il punto di ebollizione del solvente per prevenire la degradazione termica. |

| Movimento rotatorio | Aumenta la superficie per una rapida rimozione dell'n-esano e l'efficienza. |

| Controllo della temperatura | Previene l'isomerizzazione e preserva la struttura chimica. |

| Recupero del solvente | Consente un efficiente recupero e potenziale riutilizzo dell'n-esano. |

Massimizza la resa della tua sintesi con la precisione KINTEK

Preservare l'integrità di composti sensibili come l'acetato di isopulegile richiede un controllo preciso su pressione e temperatura. KINTEK fornisce soluzioni di laboratorio leader del settore, su misura per estrazione e purificazione ad alte prestazioni.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre evaporatori rotanti, sistemi di vuoto, forni muffola, forni a tubo e forni CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche. Non compromettere la purezza del tuo prodotto con attrezzature incoerenti: sfrutta la nostra esperienza ingegneristica per ottimizzare oggi stesso il tuo recupero di solvente.

Contatta subito gli esperti KINTEK

Guida Visiva

Riferimenti

- Citronellal Acetylation Using Ni-Co Metal Impregnated Hierarchical Zeolite Catalysis and Its Potential as an Antibacterial, Antifungal and Antioxidants. DOI: 10.1051/e3sconf/202562202002

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Quale ruolo svolge un forno a resistenza industriale di tipo a scatola nella conversione dei fosfori? Alimentazione della sintesi dei materiali

- Qual è l'importanza della tenuta dinamica in un forno di crescita cristallina InP? Garantire l'integrità della pressione e il controllo del movimento

- Qual è la funzione di una stufa a vuoto per essiccazione nei test sul cemento? Preservare l'integrità del campione per l'analisi XRD/MIP

- Qual è la funzione di un forno per trattamenti termici ad alta temperatura? Ottimizzare le proprietà della lega AlCuCrFe2NiTi0.25

- Perché le capsule di sublimazione VTD richiedono design specializzati per il perovskite? Ottenere un'uniformità e una stabilità precise del film

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione in HTC? Ottimizzare la conversione delle resine a scambio ionico

- Perché la qualità del vuoto influisce sulla resa delle catene di carbonio? Standard essenziali per la sintesi ad alta resa

- Qual è lo scopo dell'utilizzo di un forno ad aria forzata a 100 °C? Ottimizzare la sintesi del composito Fe3O4@Fe-AC