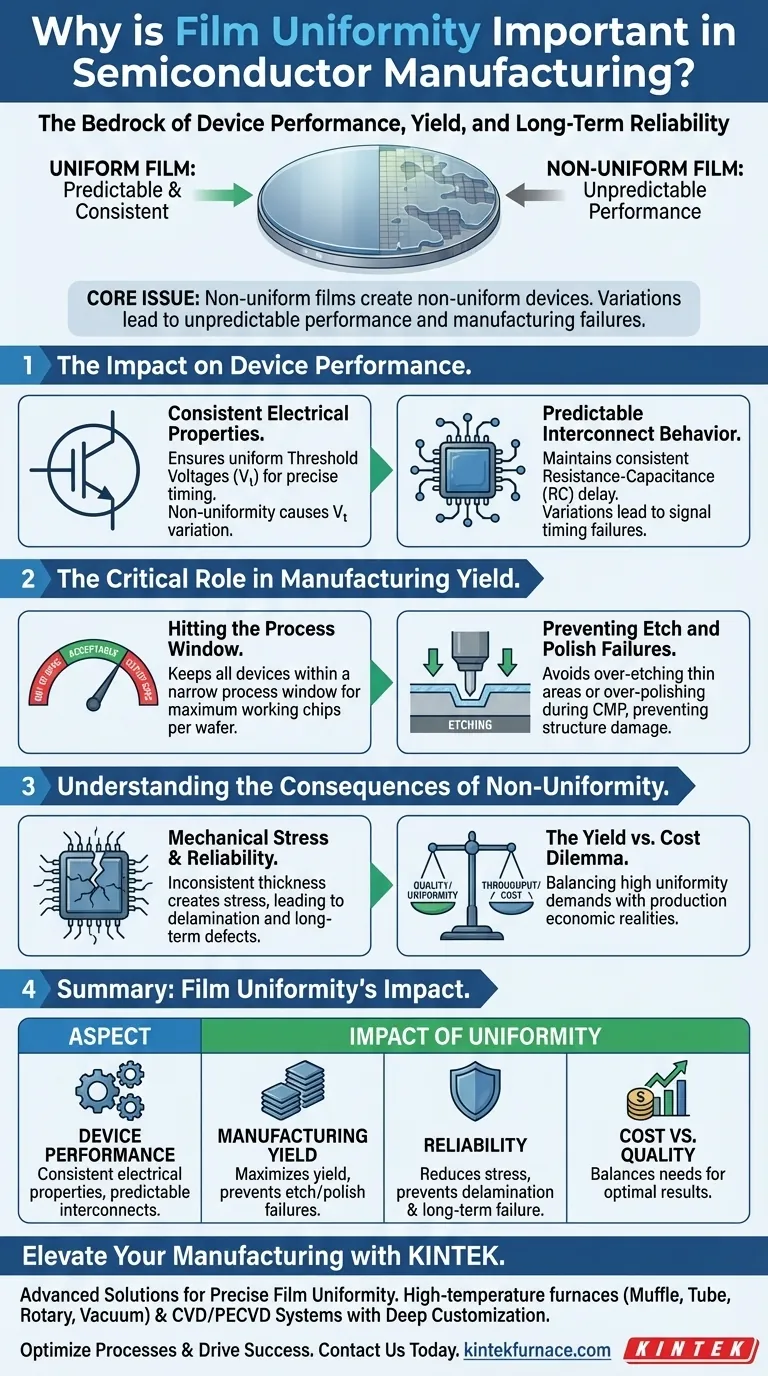

Nella produzione di semiconduttori, l'uniformità del film è la base delle prestazioni del dispositivo, della resa di produzione e dell'affidabilità a lungo termine. È il fattore critico che assicura che ognuno dei miliardi di transistor su un wafer di silicio si comporti in modo prevedibile e coerente. Senza di essa, la produzione di massa di circuiti integrati funzionali sarebbe impossibile.

Il problema fondamentale è semplice: i film non uniformi creano dispositivi non uniformi. Quando lo spessore del film varia attraverso un wafer, variano anche le proprietà elettriche e fisiche dei transistor e delle interconnessioni, portando a prestazioni imprevedibili e a diffusi fallimenti di produzione.

L'impatto sulle prestazioni del dispositivo

Alle scale nanometriche dei chip moderni, anche lievi variazioni nello spessore del film hanno un effetto drammatico sul funzionamento del dispositivo finale.

Proprietà elettriche coerenti

Lo spessore di un film depositato governa direttamente le caratteristiche elettriche fondamentali. Ad esempio, lo strato di ossido di gate in un transistor controlla il suo comportamento di commutazione.

Un ossido di gate non uniforme significa che i transistor in diverse posizioni avranno diversi tensioni di soglia (Vt), facendoli attivare in momenti diversi. Questa variabilità distrugge la tempistica precisa richiesta per il funzionamento di un circuito complesso.

Comportamento prevedibile delle interconnessioni

Allo stesso modo, lo spessore degli strati metallici e dielettrici determina il ritardo Resistenza-Capacità (RC) dei fili che collegano i transistor.

Le variazioni in questi film portano a tempi di propagazione del segnale incoerenti attraverso il chip. Alcuni percorsi diventano troppo lenti, causando errori di temporizzazione che rendono l'intero chip inutilizzabile.

Il ruolo critico nella resa di produzione

L'uniformità non riguarda solo le prestazioni; è un prerequisito per la produzione di successo di un dispositivo in primo luogo. Ogni fase del processo di fabbricazione è calibrata con l'assunto di una superficie di partenza uniforme.

Raggiungere la finestra di processo

La fabbricazione di semiconduttori opera all'interno di una finestra di processo estremamente stretta, che definisce l'intervallo accettabile di parametri per una data fase.

Un'eccellente uniformità del film assicura che tutti i dispositivi su tutto il wafer rientrino in questa finestra critica. La non uniformità spinge i dispositivi "fuori specifica", causando direttamente una riduzione della resa, ovvero la percentuale di chip funzionanti per wafer.

Prevenire guasti di incisione e lucidatura

Le fasi successive di produzione, come l'incisione e la Planarizzazione Meccanico-Chimica (CMP), dipendono fortemente dallo spessore del film.

Se un film non è uniforme, un processo di incisione potrebbe rimuovere completamente il film nelle aree più sottili prima di aver finito di modellare le aree più spesse. Allo stesso modo, il CMP può lucidare eccessivamente le regioni sottili, danneggiando le strutture sottostanti.

Comprendere le conseguenze della non uniformità

La ricerca dell'uniformità è una battaglia costante contro limitazioni fisiche e chimiche. Non riuscire a gestirla ha gravi conseguenze.

Stress meccanico e affidabilità

Quando lo spessore di un film è inconsistente, crea gradienti di stress meccanico attraverso il wafer.

Questi punti di stress possono causare una serie di guasti di affidabilità a lungo termine, inclusi il delaminazione (distacco) del film, la fessurazione e altri difetti fisici che emergono durante la vita utile del dispositivo.

Il dilemma resa vs. costo

Ottenere un'uniformità quasi perfetta è tecnologicamente impegnativo e costoso. Gli strumenti di deposizione in grado di offrire maggiore uniformità spesso hanno una produttività inferiore o costi più elevati.

Gli ingegneri devono bilanciare costantemente la necessità di una maggiore uniformità con le realtà economiche della produzione. Questo compromesso tra qualità perfetta e costo di produzione è una sfida centrale nel settore.

Valutare l'uniformità per il proprio obiettivo

Come si affronta l'uniformità del film dipende dal proprio ruolo e obiettivo specifico.

- Se il tuo obiettivo principale è la progettazione del dispositivo: Devi incorporare le variazioni previste del film nei tuoi modelli di simulazione per assicurarti che il tuo chip sia abbastanza robusto da funzionare nonostante piccole imperfezioni di processo.

- Se il tuo obiettivo principale è l'integrazione di processo: Il tuo obiettivo è selezionare e ottimizzare i processi di deposizione e incisione per minimizzare la variazione all'interno del wafer e massimizzare la finestra di processo per tutte le fasi di produzione.

- Se il tuo obiettivo principale è l'ingegneria dell'affidabilità: Devi analizzare come la non uniformità del film crea punti di stress e utilizzare questi dati per prevedere e mitigare le modalità di guasto a lungo termine.

In definitiva, controllare l'uniformità del film è sinonimo di controllare le prestazioni, la resa e l'affidabilità del prodotto finale.

Tabella riassuntiva:

| Aspetto | Impatto dell'uniformità del film |

|---|---|

| Prestazioni del dispositivo | Garantisce proprietà elettriche coerenti e comportamento prevedibile delle interconnessioni |

| Resa di produzione | Mantiene i dispositivi all'interno delle finestre di processo e previene guasti di incisione/lucidatura |

| Affidabilità | Riduce lo stress meccanico, prevenendo delaminazione e guasti a lungo termine |

| Costo vs. Qualità | Bilancia le esigenze di uniformità con l'economia di produzione per risultati ottimali |

Eleva la tua produzione di semiconduttori con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un'uniformità precisa del film per soddisfare le tue esigenze sperimentali uniche, aumentando le prestazioni, la resa e l'affidabilità del dispositivo. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e guidare il successo!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili