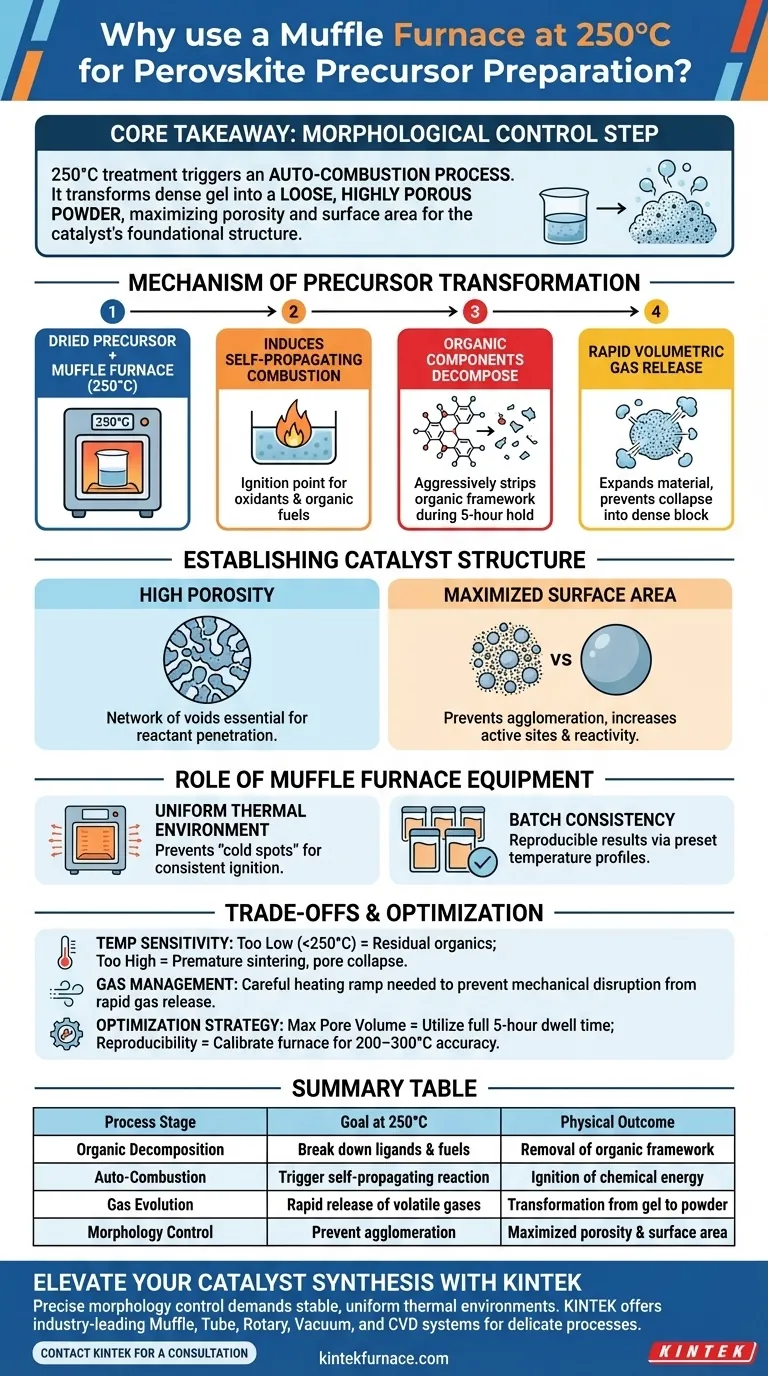

Un forno a muffola viene utilizzato a 250 °C principalmente per indurre una reazione di combustione auto-propagante all'interno del gel precursore essiccato. Questo specifico trattamento termico decompone i componenti organici, con conseguente rapido rilascio di un grande volume di gas. Il gas in espansione trasforma il gel denso in una polvere sciolta e altamente porosa, che è la struttura fondamentale richiesta per un catalizzatore a perovskite efficace.

Concetto chiave: Il trattamento a 250 °C non serve semplicemente per l'essiccazione; è una fase di controllo morfologico. Innesca un processo di auto-combustione che massimizza la porosità e l'area superficiale, definendo il potenziale reattivo del catalizzatore prima della sinterizzazione finale.

Il Meccanismo di Trasformazione del Precursore

Induzione della Combustione Auto-Propagante

La funzione principale del forno a muffola in questa fase è fornire un ambiente stabile a temperatura media (250 °C). Questa temperatura funge da punto di innesco per gli ossidanti e i combustibili organici all'interno del gel essiccato.

Una volta raggiunta la soglia, la reazione diventa auto-propagante. Si muove attraverso il materiale con la propria energia, richiedendo al forno solo di mantenere la condizione ambientale piuttosto che guidare direttamente la cinetica della reazione.

Decomposizione dei Componenti Organici

Durante il tempo di mantenimento di cinque ore a 250 °C, i leganti organici e i componenti all'interno del gel si decompongono termicamente. Questa decomposizione è aggressiva e rimuove efficacemente il quadro organico dagli ioni metallici.

Rilascio Volumetrico di Gas

Man mano che gli organici si decompongono, si convertono in gas. Poiché ciò avviene rapidamente all'interno della struttura del gel, il gas in fuga costringe il materiale ad espandersi. Questa espansione impedisce al materiale di collassare in un blocco denso.

Stabilire la Struttura del Catalizzatore

Creazione di Elevata Porosità

Il risultato più critico di questo processo è la consistenza fisica della polvere risultante. Il rilascio "esplosivo" di gas lascia una rete di vuoti e pori.

Questa rete porosa è essenziale per la funzione del catalizzatore. Assicura che i gas o i liquidi reagenti possano penetrare in profondità nel materiale anziché interagire solo con il guscio esterno.

Massimizzazione dell'Area Superficiale di Reazione

La transizione da un gel a una polvere precursore sciolta aumenta drasticamente l'area superficiale specifica. Impedendo l'agglomerazione in questa fase iniziale, il processo garantisce che più siti attivi siano esposti.

Un'area superficiale maggiore correla direttamente a una maggiore efficienza catalitica nell'applicazione finale.

Il Ruolo dell'Attrezzatura del Forno a Muffola

Ambiente Termico Uniforme

Mentre la reazione chimica guida la porosità, il forno a muffola assicura che la temperatura di innesco venga applicata uniformemente. Il suo design chiuso impedisce gradienti termici che potrebbero portare a "punti freddi" dove la reazione non riesce ad innescarsi.

Consistenza dei Lotti

La stabilità del forno a muffola da laboratorio consente risultati riproducibili. Aderendo a una curva di temperatura preimpostata, il forno assicura che ogni lotto di precursore subisca esattamente lo stesso profilo di decomposizione.

Comprendere i Compromessi

Sensibilità alla Temperatura

Sebbene 250 °C siano il target per questo specifico precursore, le deviazioni possono essere dannose. Se la temperatura è troppo bassa, l'auto-combustione non si innescherà, lasciando residui organici che contaminano il prodotto finale. Al contrario, temperature eccessive (ad esempio, picchi incontrollati) potrebbero indurre una sinterizzazione prematura, facendo collassare i pori che si sta cercando di creare.

Gestione dell'Evoluzione dei Gas

Il rapido rilascio di gas è benefico per la porosità ma richiede un'attenta gestione. La rapida espansione può interrompere meccanicamente il contenitore o disperdere la polvere se la rampa di riscaldamento è troppo aggressiva prima del tempo di permanenza a 250 °C.

Ottimizza la Tua Strategia di Trattamento Termico

Per garantire catalizzatori a perovskite della massima qualità, personalizza il tuo approccio in base ai tuoi obiettivi strutturali specifici:

- Se il tuo obiettivo principale è massimizzare il volume dei pori: Assicurati che il tempo di permanenza della temperatura sia pienamente utilizzato (5 ore) per consentire una completa evoluzione dei gas in tutto il volume del gel.

- Se il tuo obiettivo principale è la riproducibilità lotto-lotto: Calibra il forno a muffola specificamente per l'intervallo 200–300 °C, poiché alcuni forni ad alta temperatura possono fluttuare maggiormente in queste impostazioni "medie" più basse.

Il successo del tuo catalizzatore dipende non solo dalla chimica del gel, ma dalla precisione dell'ambiente termico che crea il suo scheletro.

Tabella Riassuntiva:

| Fase del Processo | Obiettivo a 250 °C | Risultato Fisico |

|---|---|---|

| Decomposizione Organica | Decomposizione di leganti e combustibili | Rimozione del quadro organico |

| Auto-Combustione | Innesco della reazione auto-propagante | Innesco dell'energia chimica |

| Evoluzione dei Gas | Rapido rilascio di gas volatili | Trasformazione da gel a polvere |

| Controllo della Morfologia | Prevenzione dell'agglomerazione | Massimizzazione della porosità e dell'area superficiale |

Eleva la Sintesi del Tuo Catalizzatore con KINTEK

Il controllo preciso della morfologia nella preparazione dei perovskiti richiede un ambiente termico uniforme e una stabilità assoluta della temperatura. KINTEK fornisce soluzioni di riscaldamento leader del settore, inclusi sistemi a muffola, a tubo, rotativi, sotto vuoto e CVD, specificamente progettati per gestire processi delicati come l'auto-combustione e la decomposizione organica.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Assicura la consistenza lotto-lotto e massimizza l'area superficiale reattiva del tuo catalizzatore oggi stesso.

Contatta KINTEK per una Consulenza Professionale

Guida Visiva

Riferimenti

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo una fornace a muffola contribuisce all'efficienza energetica? Ottenere risparmi sui costi e riscaldamento preciso

- Come si utilizza una fornace a muffola passo dopo passo? Una guida per una lavorazione ad alta temperatura sicura ed efficace

- Quale strategia di raffreddamento deve essere seguita in un forno a muffola per nanofibre di BiFeO3? Garantire l'integrità strutturale

- Qual è il ruolo di un forno a scatola ad alta temperatura nella sintesi di fertilizzanti vetrosi silico-solfato-fosfato?

- Come viene utilizzata una fornace a muffola nei laboratori di ricerca e medici? Essenziale per la lavorazione ad alta temperatura priva di contaminanti

- Come viene utilizzato un forno a resistenza a scatola o un forno a muffola durante la lavorazione del gel BCZT? Guida esperta alla sintesi di polveri

- Qual è il significato di un forno a sinterizzazione a camera ad alta temperatura nelle prestazioni del reticolo di allumina? Padronanza della densificazione

- Perché la temperatura di esercizio è il fattore più cruciale nella scelta di un forno a muffola? Assicura il successo del tuo processo con il giusto calore