L'utilizzo di una fornace a muffola in modo sicuro ed efficace è una questione di seguire una procedura precisa e metodica. Il processo fondamentale prevede il posizionamento del campione nella camera, la programmazione della temperatura e del tempo desiderati, il riscaldamento della fornace e la "messa in temperatura" a quella temperatura, e quindi l'esecuzione di un raffreddamento controllato prima di rimuovere in sicurezza il campione.

Una fornace a muffola è uno strumento potente per applicazioni ad alta temperatura, ma la sua potenza richiede rispetto. La chiave per un funzionamento sicuro e di successo non è la velocità, ma un processo disciplinato che dia priorità alla preparazione, alla manipolazione attenta e a un raffreddamento controllato.

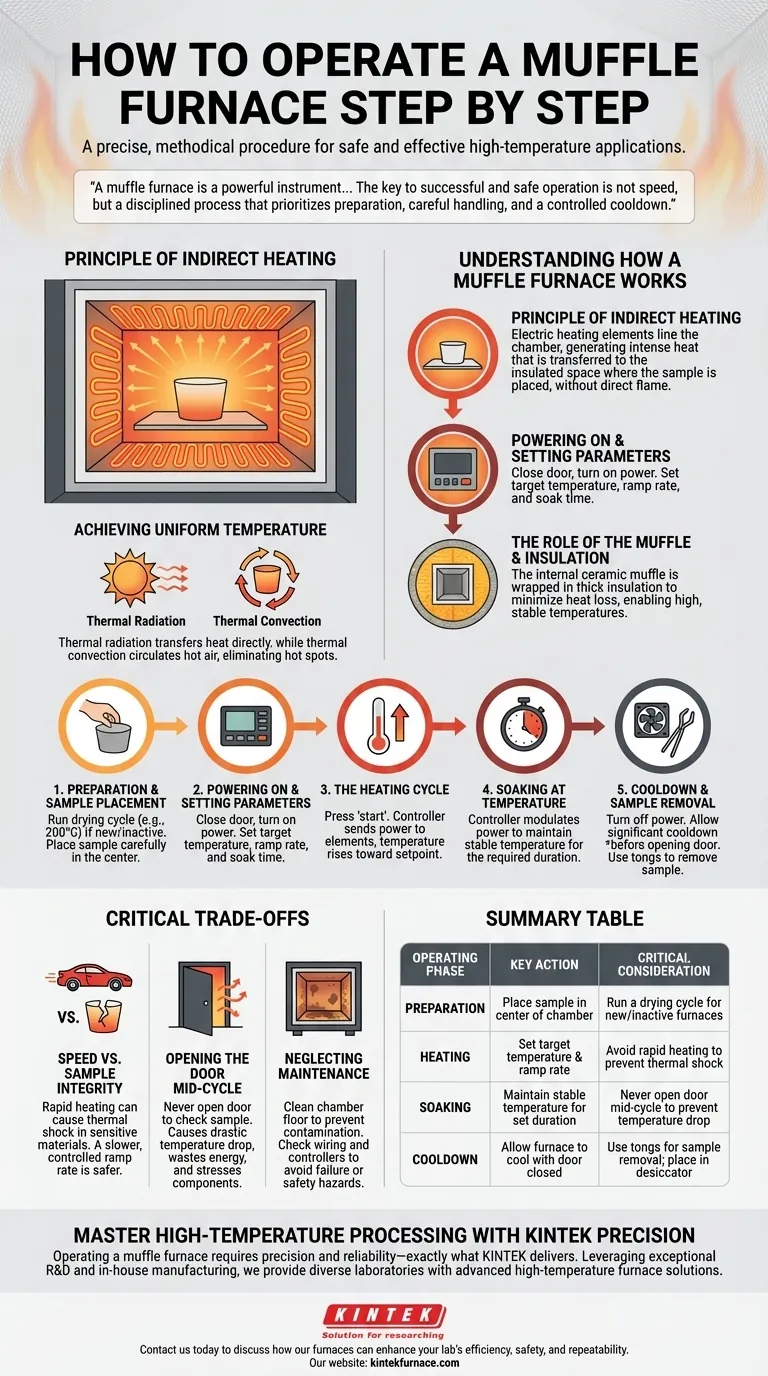

Comprendere il funzionamento di una fornace a muffola

Per utilizzare correttamente la fornace, è necessario prima comprenderne la struttura. Non riscalda il campione direttamente con una fiamma.

Il principio del riscaldamento indiretto

Una fornace a muffola utilizza elementi riscaldanti elettrici, come fili di nichel-cromo o carburo di silicio, che rivestono le pareti interne della camera. Quando vengono attivati, questi elementi generano un calore intenso, che viene trasferito nello spazio isolato dove è posizionato il campione.

Raggiungere una temperatura uniforme

La fornace utilizza due meccanismi per garantire un riscaldamento uniforme. La radiazione termica trasferisce il calore direttamente dagli elementi caldi al campione, mentre la convezione termica fa circolare l'aria calda all'interno della camera. Questo processo a doppia azione elimina i punti caldi e assicura che l'intero campione raggiunga una temperatura uniforme.

Il ruolo della muffola e dell'isolamento

La camera interna, o muffola, è tipicamente realizzata in ceramica ad alta temperatura. Questa muffola è avvolta in spessi strati di isolamento, che riducono al minimo la dispersione di calore. Questo design è ciò che consente alla fornace di raggiungere e mantenere temperature molto elevate e stabili in modo efficiente.

La procedura operativa passo dopo passo

Segui questi passaggi per un risultato sicuro e ripetibile. Non deviare mai da questo processo fondamentale.

Passaggio 1: Preparazione e posizionamento del campione

Prima di qualsiasi riscaldamento, prepara la fornace. Se la fornace è nuova o è rimasta inattiva per molto tempo, esegui un ciclo di asciugatura a bassa temperatura (ad esempio, 200°C) per alcune ore per rimuovere l'umidità assorbita. Una volta pronta, apri lo sportello della fornace e posiziona con attenzione il tuo crogiolo o campione al centro della camera.

Passaggio 2: Accensione e impostazione dei parametri

Chiudi saldamente lo sportello della fornace. Accendi l'interruttore principale. Utilizzando il controllore di temperatura, imposta la temperatura target e, se applicabile, la velocità di rampa di riscaldamento desiderata e il tempo di mantenimento in base alle esigenze sperimentali.

Passaggio 3: Il ciclo di riscaldamento

Premi il pulsante "riscalda" o "start" per iniziare il ciclo. Il controllore invierà quindi alimentazione agli elementi riscaldanti e la temperatura all'interno della camera inizierà a salire verso il punto impostato.

Passaggio 4: Mantenimento alla temperatura

Una volta raggiunta la temperatura target, il controllore modulerà automaticamente l'alimentazione agli elementi. Questo mantiene la temperatura con elevata stabilità per tutta la durata del tempo di "mantenimento" richiesto.

Passaggio 5: Raffreddamento e rimozione del campione

Al termine dell'esperimento, spegni gli elementi riscaldanti e l'interruttore principale. Non aprire immediatamente lo sportello. Lascia che la fornace si raffreddi in modo significativo. Aprire lo sportello quando è caldo può causare shock termico sia al campione che al rivestimento della fornace. Una volta raffreddato a una temperatura di sicurezza, usa pinze lunghe per rimuovere con attenzione il crogiolo caldo e posizionalo in un essiccatore o su una superficie resistente al calore per farlo raffreddare a temperatura ambiente.

Comprendere i compromessi critici

Un funzionamento efficiente richiede la comprensione delle conseguenze delle tue scelte.

Velocità contro integrità del campione

Sebbene possa essere allettante impostare una velocità di rampa rapida, questo può essere distruttivo. Un riscaldamento rapido può causare shock termico in materiali sensibili come ceramiche o vetro, portando a crepe o rotture. Una velocità di rampa più lenta e controllata è quasi sempre più sicura.

Apertura dello sportello a metà ciclo

Non aprire mai lo sportello della fornace per "controllare" un campione a meno che non sia assolutamente necessario. Farlo provoca un drastico calo di temperatura, spreca molta energia e introduce stress termico che può ridurre la vita degli elementi riscaldanti e dell'isolamento della fornace.

Trascurare la manutenzione

Nel tempo, ossidi e residui possono accumularsi sul fondo della camera. Non pulire periodicamente questo può portare alla contaminazione dei campioni futuri e inibire un efficiente trasferimento di calore. Allo stesso modo, ignorare i controlli del cablaggio o del controllore può portare a guasti dell'attrezzatura o a un rischio per la sicurezza.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo specifico detterà la tua attenzione durante il funzionamento.

- Se la tua priorità è la calcinazione o la combustione di sostanze organiche: Dai priorità a una velocità di rampa iniziale lenta e assicurati una ventilazione adeguata per gestire eventuali fumi o degassamento del campione.

- Se la tua priorità è il trattamento termico dei metalli: Sottolinea l'accuratezza del punto impostato e la durata esatta del tempo di mantenimento, poiché questi sono fondamentali per ottenere le proprietà del materiale desiderate.

- Se la tua priorità è la ricerca sui materiali: Esegui sempre un ciclo di asciugatura prima dell'uso sulla fornace per rimuovere l'umidità, assicurando così che le tue condizioni sperimentali siano il più controllate e ripetibili possibile.

Padroneggiare la fornace a muffola deriva dal trattarla come uno strumento di precisione, dove un approccio metodico e paziente produce sempre i migliori risultati.

Tabella riassuntiva:

| Fase operativa | Azione chiave | Considerazione critica |

|---|---|---|

| Preparazione | Posizionare il campione al centro della camera | Eseguire un ciclo di asciugatura per forni nuovi/inattivi |

| Riscaldamento | Impostare temperatura target e velocità di rampa | Evitare riscaldamento rapido per prevenire shock termico |

| Mantenimento | Mantenere la temperatura stabile per la durata impostata | Non aprire mai lo sportello a metà ciclo per evitare cali di temperatura |

| Raffreddamento | Lasciare raffreddare la fornace con lo sportello chiuso | Usare pinze per la rimozione del campione; posizionare in un essiccatore |

Padroneggia la lavorazione ad alta temperatura con la precisione KINTEK

L'utilizzo di una fornace a muffola richiede precisione e affidabilità, esattamente ciò che KINTEK offre. Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche.

Contattaci oggi stesso (#ContactForm) per discutere di come le nostre fornaci possono migliorare l'efficienza, la sicurezza e la ripetibilità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici