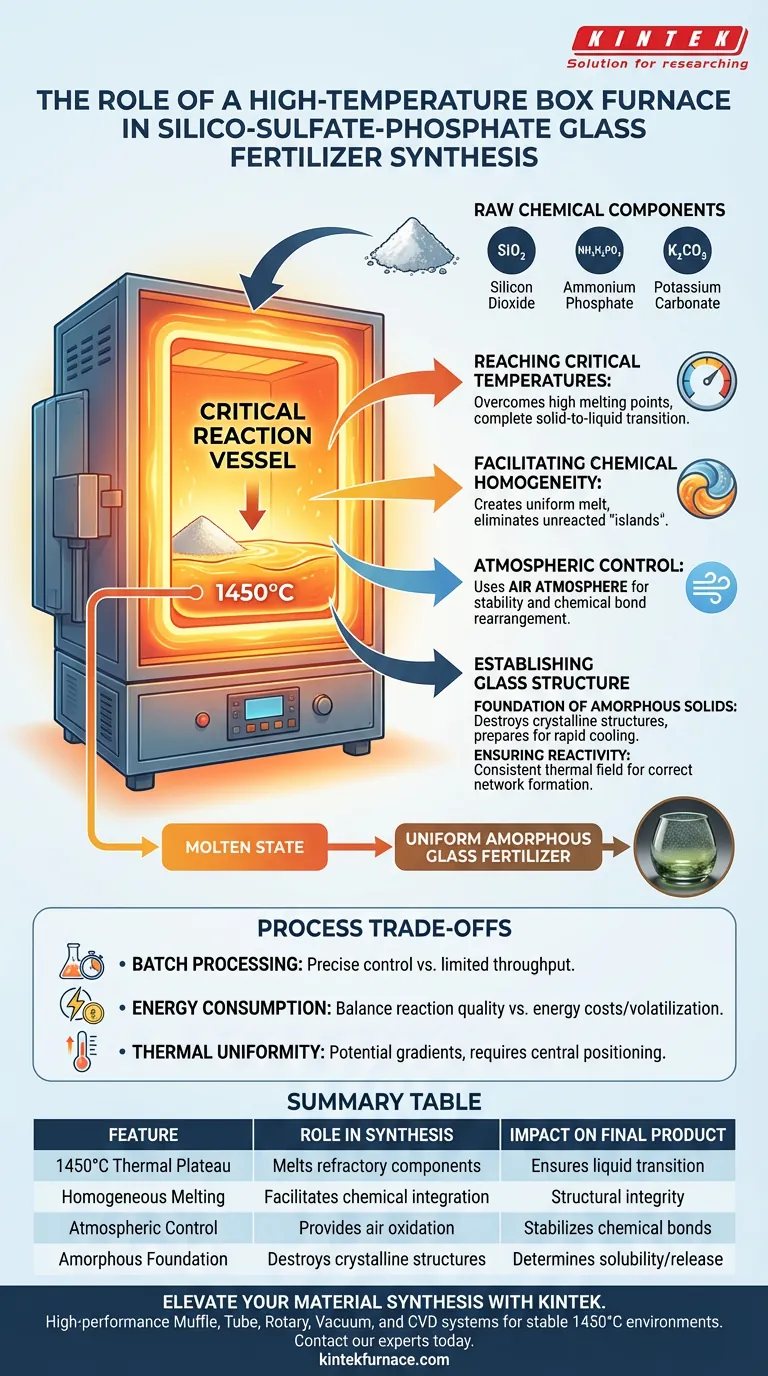

Un forno a scatola ad alta temperatura funge da recipiente di reazione critico in cui le materie prime chimiche vengono trasformate in una matrice vetrosa unificata. Nello specifico, genera l'ambiente termico estremo — fino a 1450°C — necessario per fondere biossido di silicio, fosfato d'ammonio e carbonato di potassio in una fase liquida omogenea.

Concetto chiave Il forno non è semplicemente un dispositivo di riscaldamento; è il motore della sintesi chimica che converte una miscela fisica di ossidi distinti in un unico fuso uniforme. Questa trasformazione è il prerequisito assoluto per creare la struttura amorfa che definisce un fertilizzante vetroso funzionale.

Il Meccanismo di Sintesi

Raggiungere Temperature Critiche

Per sintetizzare vetro silico-solfato-fosfato, il forno deve mantenere una temperatura costante di 1450°C.

A questo specifico plateau termico, il forno supera gli alti punti di fusione dei componenti refrattari come il biossido di silicio. Ciò garantisce che le materie prime passino completamente dallo stato solido in polvere allo stato liquido.

Facilitare l'Omogeneità Chimica

Il forno a scatola crea un ambiente statico e controllato in cui i componenti fusi possono integrarsi.

Mantenendo un calore elevato, il forno garantisce che i vari componenti ossidi reagiscano completamente tra loro. Ciò elimina "isole" di materiale non reagito, risultando in un fuso uniforme in tutto il crogiolo.

Controllo Atmosferico

La sintesi di questo specifico fertilizzante vetroso richiede un'atmosfera di aria.

Il design del forno a scatola consente questo ambiente di ossidazione, necessario per la stabilità del fuso mentre i legami chimici si riorganizzano.

Stabilire la Struttura del Vetro

Le Fondamenta dei Solidi Amorfi

L'obiettivo principale di questo processo di riscaldamento è distruggere la struttura cristallina delle materie prime.

Raggiungendo uno stato completamente liquido, il forno prepara il materiale per un rapido raffreddamento successivo. Il fuso creato nel forno serve come fondamento per la successiva struttura vetrosa amorfa, che determina le proprietà di solubilità e rilascio del fertilizzante.

Garantire la Reattività

La qualità della lavorazione termica nel forno influisce direttamente sul potenziale chimico del prodotto finale.

Un campo termico costante assicura che la rete vetrosa si formi correttamente. Senza questa precisa fase di fusione, il materiale risultante mancherebbe dell'integrità strutturale necessaria per funzionare efficacemente come fertilizzante.

Comprendere i Compromessi del Processo

Limitazioni della Lavorazione a Lotti

I forni a scatola ad alta temperatura operano tipicamente come unità di lavorazione a lotti piuttosto che come sistemi a flusso continuo.

Sebbene ciò consenta un controllo preciso sui singoli lotti sperimentali, limita la produttività rispetto ai forni a serbatoio continui utilizzati nella produzione di massa industriale. È ideale per la sintesi e l'ottimizzazione di laboratorio, ma richiede strategie di scalabilità per il volume commerciale.

Consumo Energetico

Mantenere una camera a 1450°C richiede un significativo apporto energetico.

L'operatore deve bilanciare la necessità di una reazione completa con i costi energetici. Un tempo insufficiente alla temperatura porta a una fusione incompleta, mentre un tempo eccessivo spreca energia e rischia di volatilizzare alcuni componenti.

Sfide di Uniformità Termica

Sebbene i forni a scatola forniscano un campo termico generale, possono esistere gradienti vicino alla porta o agli elementi riscaldanti.

Se la miscela di materie prime non è posizionata centralmente, o se il volume del forno è sovraccarico, il fuso può soffrire di un riscaldamento non uniforme. Ciò si traduce in un prodotto con proprietà fisiche incoerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di sintesi, allinea l'uso del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la ricerca e la formulazione: Dai priorità alla stabilità della temperatura e al controllo atmosferico per garantire che ogni variabile nel tuo fuso a 1450°C sia isolata e riproducibile.

- Se il tuo obiettivo principale è la qualità del materiale: Assicurati che il tuo tempo di permanenza sia sufficiente per ottenere un fuso completamente uniforme, prevenendo inclusioni di silice non reagita che indeboliscono la struttura del vetro.

Il forno a scatola è il custode della qualità; una gestione termica precisa qui detta le prestazioni finali del fertilizzante.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di Fertilizzanti Vetrosi | Impatto sul Prodotto Finale |

|---|---|---|

| Plateau Termico di 1450°C | Fonde componenti refrattari come il biossido di silicio | Garantisce la transizione dallo stato solido in polvere allo stato liquido |

| Fusione Omogenea | Facilita l'integrazione chimica degli ossidi | Elimina materiale non reagito per l'integrità strutturale |

| Controllo Atmosferico | Fornisce l'ambiente di ossidazione ad aria necessario | Stabilizza i legami chimici durante la riorganizzazione |

| Fondamento Amorfo | Distrugge le strutture cristalline delle materie prime | Determina le proprietà di solubilità e rilascio del fertilizzante |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra una miscela fisica e un fertilizzante vetroso ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, specificamente progettati per mantenere gli ambienti stabili a 1450°C richiesti per le tue sintesi chimiche più esigenti. Sia che tu stia ottimizzando una formulazione su scala di laboratorio o scalando per la produzione, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono l'uniformità termica e il controllo atmosferico di cui hai bisogno.

Pronto a ottenere una fusione perfetta? Contatta oggi i nostri esperti per trovare la soluzione di forno ideale per i tuoi obiettivi di ricerca unici.

Guida Visiva

Riferimenti

- Anna Berezicka, Magdalena Szumera. Alteration of Sulfur-Bearing Silicate-Phosphate (Agri)Glasses in Soil Environment: Structural Characterization and Chemical Reactivity of Fertilizer Glasses: Insights from ‘In Vitro’ Studies. DOI: 10.3390/molecules30081684

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come fa un forno a muffola a controllo programmato a garantire le prestazioni del film poliimmidico BAF? Padronanza del controllo dell'imidizzazione termica

- Come vengono utilizzate le fornaci a muffola nell'industria ceramica? Essenziali per la cottura di precisione e la sinterizzazione

- Qual è la funzione principale di una fornace muffola nella sintesi CNM-Cl? Policon densazione Termica a Precisione Master

- Qual è l'importanza dei forni a muffola nell'industria ceramica? Sblocca Precisione e Purezza per Ceramiche Superiori

- Quali processi nell'industria della vernice utilizzano forni a muffola? Essenziali per l'analisi di laboratorio e il controllo qualità

- Qual è la funzione di un forno a scatola ad alta temperatura nella sintesi Ge-S-Cd? Padronanza della cinetica di fusione a 900°C

- Perché i forni a muffola sono considerati versatili in contesti industriali e di laboratorio? Sblocca il riscaldamento di precisione per diverse applicazioni

- Quali sono alcune applicazioni comuni dei forni a resistenza di tipo scatola? Soluzioni versatili ad alta temperatura per laboratori e industria