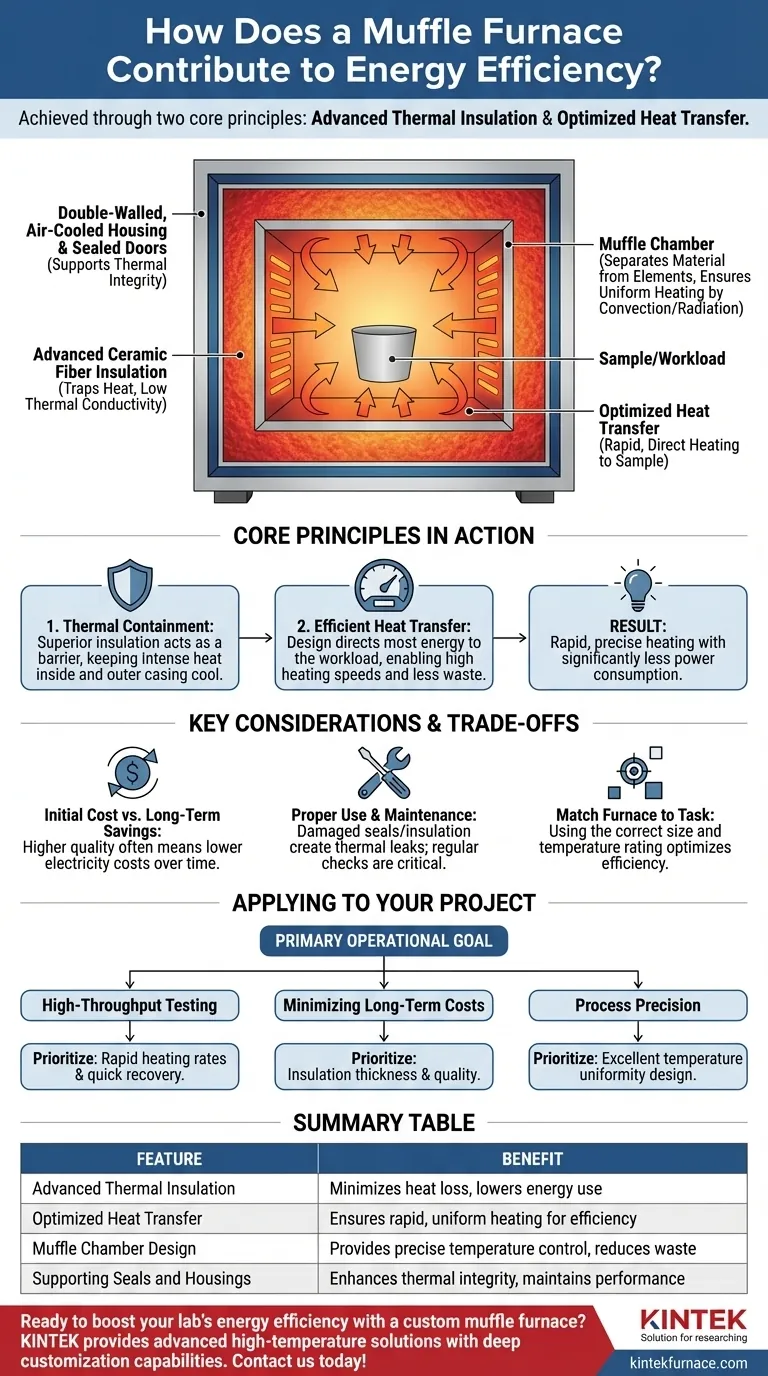

Nella sua essenza, una fornace a muffola raggiunge l'efficienza energetica attraverso due principi fondamentali che lavorano in tandem. Utilizza un isolamento termico avanzato per intrappolare il calore all'interno della camera, prevenendo la dispersione di energia nell'ambiente circostante, e il suo design assicura che il calore generato venga trasferito in modo rapido e uniforme al carico di lavoro.

La sfida di qualsiasi processo ad alta temperatura è raggiungere e mantenere una temperatura stabile senza un consumo energetico esorbitante. Una fornace a muffola affronta questo problema creando un sistema termico altamente contenuto in cui viene sprecata una quantità minima di energia, consentendo un riscaldamento rapido e preciso con molta meno potenza rispetto ai design più vecchi o meno sofisticati.

L'Anatomia di una Fornace a Muffola Efficiente

Per comprendere la sua efficienza, è necessario osservare come la fornace è costruita come sistema completo. Ogni componente è progettato per trattenere o dirigere efficacemente il calore.

Il Principio del Contenimento Termico

La fonte primaria di efficienza energetica è un isolamento superiore. La camera della fornace è rivestita con un isolamento in fibra ceramica spesso, leggero e ignifugo.

Questo materiale ha una conducibilità termica estremamente bassa, il che significa che è molto scarso nel trasferire il calore. Ciò funge da barriera termica, mantenendo il calore intenso all'interno della camera e il rivestimento esterno fresco al tatto.

Ottimizzazione del Trasferimento di Calore alla Camera

Mentre l'isolamento impedisce al calore di fuoriuscire verso l'esterno, è anche progettato per riflettere e trasferire efficacemente il calore verso l'interno.

Gli elementi riscaldanti sono posizionati attorno alla "muffola" o camera. L'isolamento assicura che la stragrande maggioranza dell'energia irradiata da questi elementi sia diretta nella camera e assorbita dal campione, anziché dispersa nelle pareti della fornace.

Questo efficiente trasferimento interno è il motivo per cui le fornaci a muffola hanno elevate velocità di riscaldamento, raggiungendo rapidamente la temperatura target e risparmiando energia durante i cicli di riscaldamento.

Il Ruolo della Muffola Stessa

Il termine "muffola" si riferisce alla camera che separa il materiale riscaldato dalla radiazione diretta e dai sottoprodotti della combustione degli elementi riscaldanti.

Questa separazione assicura che il campione venga riscaldato uniformemente per convezione e irraggiamento all'interno della camera, non per esposizione diretta e irregolare agli elementi. Ciò fornisce un controllo termico preciso, che è una forma di efficienza di processo, prevenendo campioni rovinati e cicli sprecati.

Caratteristiche di Design di Supporto

L'efficienza è ulteriormente migliorata da dettagli di progettazione come involucri a doppia parete raffreddati ad aria e porte isolate ermeticamente chiuse. Queste caratteristiche riducono al minimo qualsiasi via residua per la fuoriuscita di calore, contribuendo all'integrità termica complessiva del sistema.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente efficiente, una fornace a muffola è un'apparecchiatura specializzata. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Iniziale rispetto ai Risparmi Operativi

Le fornaci a muffola moderne ed efficienti hanno spesso un prezzo di acquisto iniziale più elevato a causa della qualità dell'isolamento, dei controlli digitali e della costruzione generale.

Tuttavia, questo investimento iniziale è tipicamente compensato durante la vita utile della fornace da significativi risparmi sui costi dell'elettricità, specialmente negli ambienti in cui la fornace viene utilizzata frequentemente.

L'Importanza dell'Uso Corretto

L'efficienza di una fornace è direttamente collegata alle sue condizioni. Una guarnizione della porta danneggiata o un isolamento interno incrinato creeranno una significativa perdita termica, aumentando drasticamente il consumo energetico e compromettendo la stabilità della temperatura.

L'ispezione regolare e la manutenzione adeguata sono fondamentali per preservare le prestazioni ad alta efficienza energetica per cui si è investito.

Abbinare la Fornace al Compito

L'efficienza è relativa all'applicazione. Usare una fornace grande per un campione molto piccolo è intrinsecamente inefficiente, poiché si paga per riscaldare un volume grande e vuoto.

Allo stesso modo, selezionare una fornace con una classe di temperatura di gran lunga superiore alle proprie esigenze può essere meno efficiente che scegliere una ottimizzata per il proprio intervallo di temperatura specifico.

Come Applicare Ciò al Tuo Progetto

La tua scelta dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è l'elaborazione ad alto rendimento: Dai la priorità a un modello con velocità di riscaldamento rapide documentate e rapido recupero della temperatura, che sono risultati diretti di un efficiente trasferimento di calore.

- Se il tuo obiettivo principale è ridurre i costi operativi a lungo termine: Esamina attentamente le specifiche per lo spessore e la qualità dell'isolamento, poiché questo è il fattore più importante per ridurre l'uso energetico sostenuto.

- Se il tuo obiettivo principale è la precisione del processo: Seleziona una fornace in cui il design della muffola sia esplicitamente indicato per fornire un'eccellente uniformità della temperatura, garantendo risultati ripetibili e accurati.

Comprendendo come questi principi di progettazione si traducono nelle prestazioni, puoi scegliere una fornace che soddisfi sia i tuoi requisiti tecnici che il tuo budget operativo.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Isolamento Termico Avanzato | Minimizza la perdita di calore, riduce il consumo energetico |

| Trasferimento di Calore Ottimizzato | Garantisce un riscaldamento rapido e uniforme per l'efficienza |

| Design della Camera a Muffola | Fornisce un controllo preciso della temperatura, riduce gli sprechi |

| Guarnizioni e Involucri di Supporto | Migliora l'integrità termica, mantiene le prestazioni |

Pronto a migliorare l'efficienza energetica del tuo laboratorio con una fornace a muffola personalizzata? Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo aiutarti a risparmiare energia e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO