In effetti, la temperatura di esercizio è il fattore singolarmente più critico nella selezione di un forno a muffola. Se un forno non può raggiungere e mantenere la temperatura specifica richiesta dal tuo processo, tutte le altre caratteristiche – dimensioni, sistemi di controllo e blocchi di sicurezza – diventano irrilevanti. È il test fondamentale di superamento/fallimento per qualsiasi potenziale forno.

Sebbene molti fattori contribuiscano a una buona decisione di acquisto, la temperatura di esercizio richiesta è il parametro non negoziabile. Essa determina la tecnologia di base, la costruzione e il costo del forno, rendendolo il primo e più importante filtro nel processo di selezione.

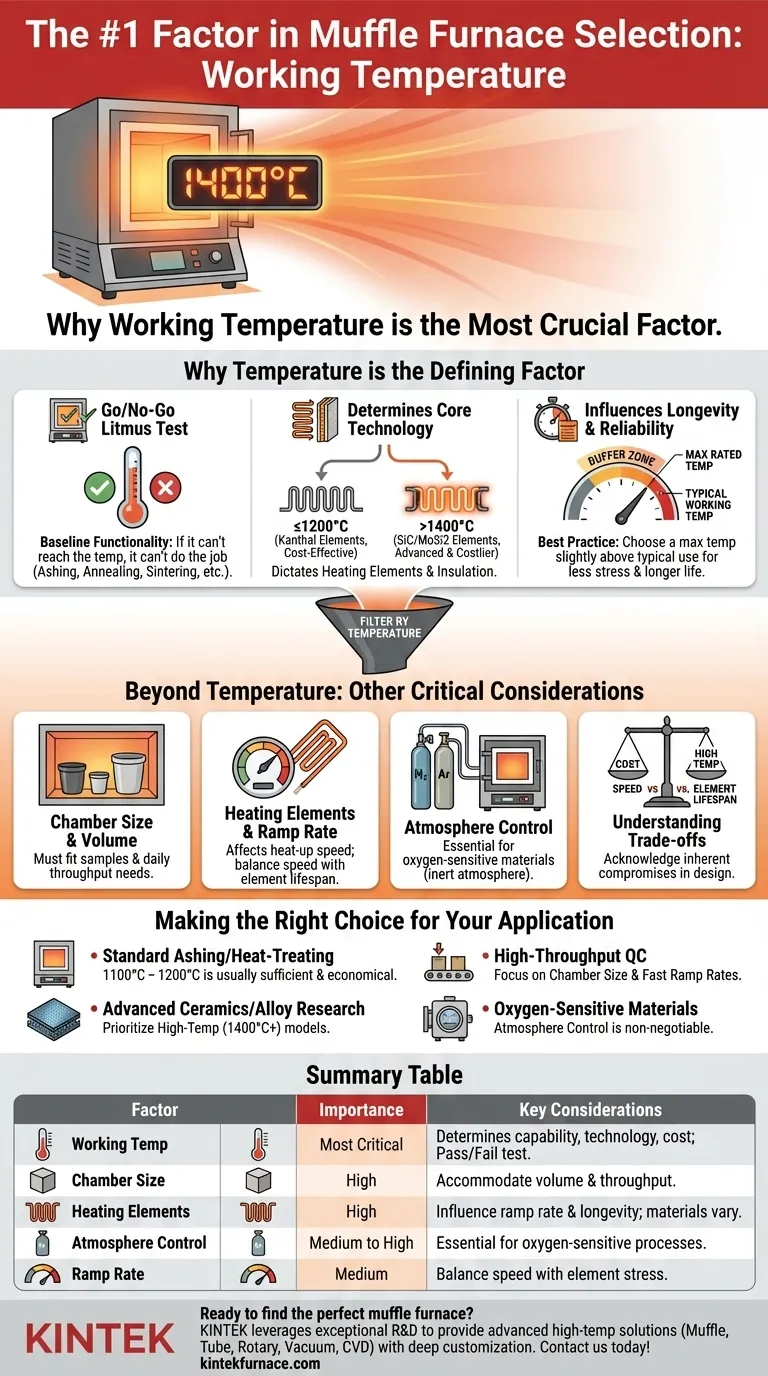

Perché la Temperatura è il Fattore Determinante

Capire perché la temperatura occupa questa posizione primaria aiuta a inquadrare l'intera decisione. Non si tratta solo di raggiungere un numero; si tratta della fisica e dell'ingegneria che quel numero richiede.

Il Test della Cartina di Tornasole "Passa/Non Passa"

Lo scopo di un forno è raggiungere un processo termico specifico, come calcinazione, ricottura, sinterizzazione o trattamento termico. Ognuna di queste applicazioni ha un requisito di temperatura ben definito.

Se la tua applicazione richiede 1300°C e il forno è classificato solo fino a 1100°C, semplicemente non può eseguire il lavoro. Questo rende la temperatura la base assoluta per la funzionalità.

Determina la Tecnologia di Base del Forno

La temperatura massima di esercizio detta direttamente i componenti più critici e costosi del forno: gli elementi riscaldanti e l'isolamento.

I forni standard che operano fino a 1100-1200°C spesso utilizzano elementi in Kanthal (lega FeCrAl) durevoli ed economici. Tuttavia, raggiungere temperature più elevate (ad esempio, 1400°C o più) richiede materiali più avanzati e costosi come il Carburo di Silicio (SiC) o il disilicuro di molibdeno (MoSi2).

Ciò significa che un requisito di temperatura più elevato cambia fondamentalmente l'ingegneria del forno, portando a un significativo aumento del suo prezzo di acquisto.

Influenza la Longevità e l'Affidabilità

Far funzionare costantemente un forno alla sua temperatura massima nominale sottopone a enorme stress i suoi elementi riscaldanti e l'isolamento, accorciandone la vita operativa.

Una pratica ottimale è scegliere un forno con una temperatura massima leggermente superiore alla temperatura di esercizio tipica. Ciò fornisce un margine di prestazione, assicurando che il forno non sia eccessivamente sollecitato durante l'uso ordinario, il che porta a una maggiore affidabilità e una vita utile più lunga.

Oltre la Temperatura: Altre Considerazioni Critiche

Una volta filtrate le opzioni in base alla temperatura di esercizio, entrano in gioco altri fattori per garantire che il forno sia perfettamente adatto al tuo flusso di lavoro.

Dimensioni della Camera e Volume dei Campioni

Le dimensioni interne della camera devono essere sufficientemente grandi da contenere campioni, crogioli o parti. Considera non solo la dimensione di un singolo campione, ma la produttività che devi raggiungere in un dato giorno.

Elementi Riscaldanti e Velocità di Rampa

"Velocità di rampa" (ramp rate) è la velocità con cui il forno si riscalda fino alla temperatura target. Per alcuni processi sensibili al tempo o laboratori di controllo qualità, una velocità di rampa elevata è cruciale per l'efficienza. Questa è direttamente collegata alla potenza e al tipo di elementi riscaldanti.

Controllo dell'Atmosfera

I forni a muffola standard operano in aria. Tuttavia, molti processi di materiali avanzati richiedono un'atmosfera inerte (come azoto o argon) per prevenire l'ossidazione. Se questa è la tua esigenza, devi selezionare un forno specificamente progettato con porte di ingresso del gas e una camera sigillata.

Comprendere i Compromessi

Una decisione efficace richiede di riconoscere i compromessi intrinseci nella progettazione del forno.

Alta Temperatura vs. Costo

Questo è il compromesso più significativo. Ogni aumento di capacità di temperatura, in particolare sopra i 1200°C, comporta un aumento di prezzo non lineare a causa dei materiali esotici necessari per elementi e isolamento. Assicurati di aver bisogno della temperatura più alta prima di pagarla.

Velocità vs. Vita Utile degli Elementi

Sebbene le velocità di rampa elevate siano desiderabili per la produttività, possono sottoporre a stress termico aggiuntivo gli elementi riscaldanti. Una velocità di rampa più moderata e controllata è spesso più delicata sui componenti, contribuendo a una vita più lunga.

Dimensioni della Camera vs. Uniformità

Ottenere una perfetta uniformità della temperatura – dove ogni punto all'interno della camera è alla stessa temperatura esatta – è più difficile in una camera più grande. Per applicazioni che richiedono una precisione estremamente elevata, una camera più piccola e ben progettata può offrire risultati migliori.

Fare la Scelta Giusta per la Tua Applicazione

Filtra le tue opzioni in base al tuo obiettivo primario.

- Se la tua attenzione principale è la calcinazione standard o il trattamento termico generale: Un forno economico con una temperatura massima di 1100°C a 1200°C è quasi sempre la scelta corretta ed economica.

- Se la tua attenzione principale è la ricerca su ceramiche avanzate o leghe speciali: Devi dare priorità a un modello ad alta temperatura (oltre i 1400°C) e preventivare di conseguenza la tecnologia richiesta.

- Se la tua attenzione principale è il controllo qualità ad alta produttività: Le dimensioni della camera e una velocità di rampa rapida e programmabile diventano quasi importanti quanto la temperatura massima.

- Se la tua attenzione principale è la lavorazione di materiali sensibili all'ossigeno: La disponibilità del controllo dell'atmosfera è una caratteristica non negoziabile che deve essere considerata insieme alle tue esigenze di temperatura.

Scegliere il forno giusto inizia e finisce con una chiara comprensione dei requisiti del tuo processo, a partire dall'unico fattore che detta tutti gli altri: la temperatura.

Tabella Riassuntiva:

| Fattore | Importanza | Considerazioni Chiave |

|---|---|---|

| Temperatura di Esercizio | Più Critica | Determina la capacità del forno, il tipo di elemento e il costo; funge da test di superamento/fallimento per le applicazioni. |

| Dimensioni della Camera | Alta | Deve ospitare il volume del campione e le esigenze di produttività per l'efficienza. |

| Elementi Riscaldanti | Alta | Influenzano la velocità di rampa e la longevità; i materiali variano con la temperatura (es. Kanthal per ≤1200°C, SiC/MoSi2 per temperature più alte). |

| Controllo dell'Atmosfera | Medio-Alta | Essenziale per processi sensibili all'ossigeno; richiede camere sigillate e porte per gas. |

| Velocità di Rampa | Media | Influenza la velocità del processo e lo stress sugli elementi; bilanciare con la durata di vita per l'affidabilità. |

Pronto a trovare il forno a muffola perfetto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che tu sia impegnato nella ricerca sui materiali, nel controllo qualità o nella lavorazione industriale, garantiamo un controllo preciso della temperatura, durata ed efficienza. Non lasciare che le limitazioni di temperatura ti frenino: contattaci oggi per discutere come possiamo migliorare i tuoi processi termici e fornire prestazioni affidabili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico