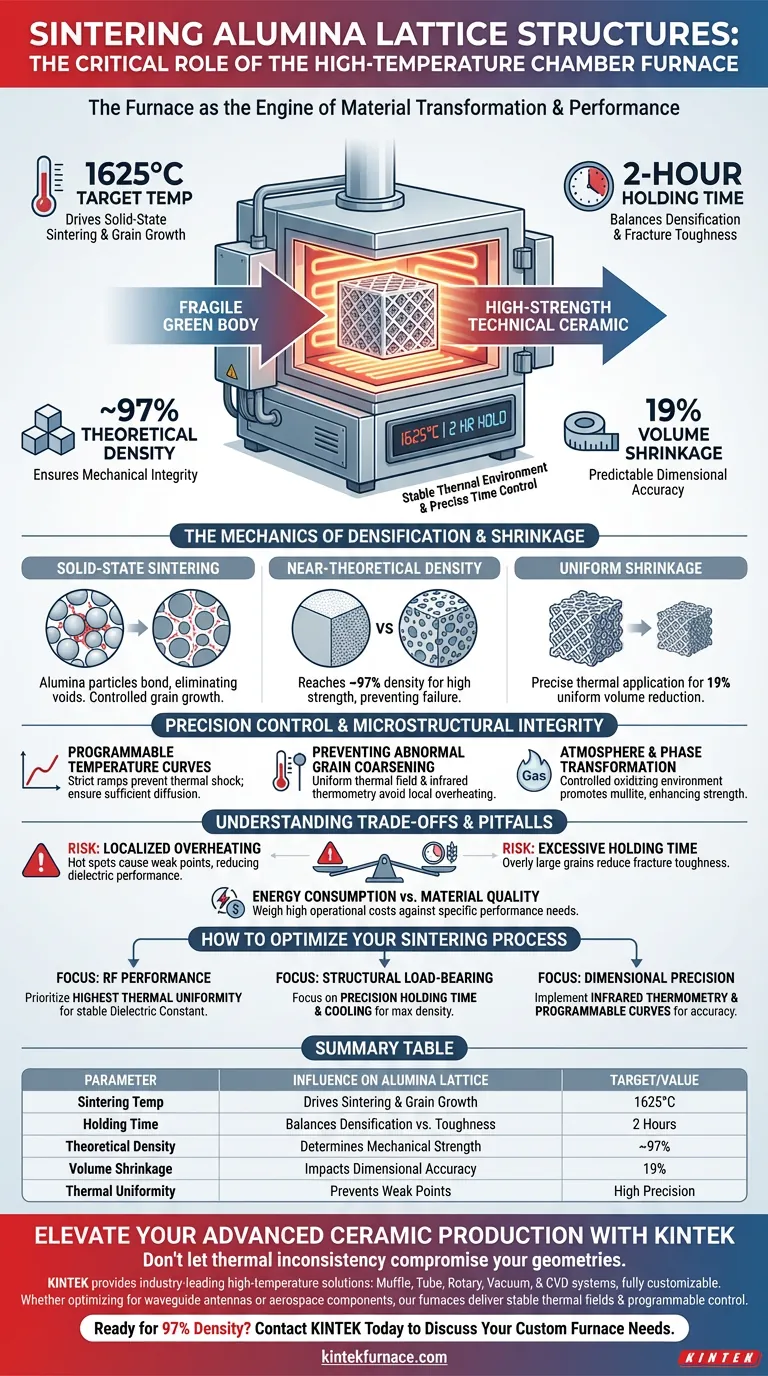

Il forno di sinterizzazione è il motore critico della trasformazione dei materiali. Un forno a sinterizzazione a camera ad alta temperatura determina le prestazioni finali delle strutture reticolari di allumina fornendo un ambiente stabile di 1625°C e un preciso tempo di mantenimento di due ore. Questo processo termico controllato guida la sinterizzazione allo stato solido e la crescita dei grani, con conseguente densità teorica di circa il 97% e un prevedibile restringimento volumetrico del 19%.

Il forno di sinterizzazione funge da meccanismo definitivo di controllo qualità, convertendo un fragile corpo verde in una ceramica tecnica ad alta resistenza. Mantenendo l'uniformità termica, garantisce che il reticolo di allumina raggiunga la specifica integrità meccanica e la costante dielettrica richieste per applicazioni avanzate come le antenne a guida d'onda.

Meccanica della Densificazione e del Restringimento

Facilitare la Sinterizzazione allo Stato Solido

Alla temperatura target di 1625°C, il forno avvia la sinterizzazione allo stato solido, dove le particelle di allumina si legano a livello atomico. Questo ambiente ad alta energia consente una crescita dei grani controllata, essenziale per eliminare le cavità interne.

Raggiungere una Densità Vicina a quella Teorica

La capacità del forno di mantenere un campo termico costante assicura che la struttura raggiunga circa il 97% della sua densità teorica. Un'elevata densità è il principale motore della resistenza meccanica, prevenendo cedimenti strutturali sotto stress operativo.

Gestire il Restringimento Volumetrico Uniforme

L'applicazione termica precisa si traduce in un restringimento volumetrico uniforme del 19% attraverso il reticolo. Questa prevedibilità è fondamentale per mantenere l'accuratezza dimensionale di geometrie complesse utilizzate nei componenti di ingegneria RF e aerospaziale.

Controllo di Precisione e Integrità Microstrutturale

Il Ruolo delle Curve di Temperatura Programmabili

I forni avanzati utilizzano il controllo programmabile della temperatura per eseguire rigorose rampe di riscaldamento e raffreddamento. Ciò previene lo shock termico e garantisce che i diversi elementi all'interno della matrice ceramica si diffondano sufficientemente a temperature preimpostate.

Prevenire l'Invecchiamento Anomalo dei Grani

Strumenti di misurazione ad alta precisione, come la termometria a infrarossi, prevengono il surriscaldamento locale che porta all'invecchiamento anomalo dei grani. Mantenere una microstruttura uniforme è l'unico modo per garantire la coerenza delle prestazioni in tutto il reticolo.

Atmosfera e Trasformazione di Fase

I forni di grado industriale forniscono spesso un'atmosfera ossidante controllata che facilita le reazioni chimiche necessarie. Questo ambiente supporta lo sviluppo di specifiche fasi cristalline, come la mullite, che riempiono i pori e migliorano ulteriormente la resistenza alla flessione del materiale.

Comprendere i Compromessi e le Insidie

Il Rischio di Surriscaldamento Localizzato

Se il campo termico non è perfettamente uniforme, i "punti caldi" possono causare una crescita localizzata dei grani, che crea punti deboli nel reticolo. Questi difetti microstrutturali riducono significativamente le prestazioni dielettriche e l'affidabilità meccanica del pezzo finale.

Bilanciare Tempo di Mantenimento e Dimensione dei Grani

Mentre un tempo di mantenimento di due ore è standard per la densificazione, un tempo eccessivo alla temperatura di picco può portare a grani eccessivamente grandi. Grani più grandi spesso si traducono in una ridotta tenacità alla frattura, illustrando il delicato equilibrio tra densità e resilienza strutturale.

Consumo Energetico vs. Qualità del Materiale

Raggiungere i 1625°C richiede energia significativa e elementi riscaldanti specializzati, come il disiliciuro di molibdeno. Gli ingegneri devono valutare gli elevati costi operativi rispetto ai requisiti di prestazione dell'applicazione specifica.

Come Ottimizzare il Tuo Processo di Sinterizzazione

Per garantire che le tue strutture reticolari di allumina soddisfino i benchmark di prestazione necessari, considera i seguenti focus strategici:

- Se il tuo focus principale sono le prestazioni RF: Dai priorità ai forni con la massima uniformità termica per garantire una costante dielettrica stabile e prevedibile attraverso il reticolo.

- Se il tuo focus principale è il supporto di carico strutturale: Concentrati sulla precisione del tempo di mantenimento e della rampa di raffreddamento per massimizzare la densità prevenendo l'invecchiamento fragile dei grani.

- Se il tuo focus principale è l'accuratezza dimensionale: Implementa la termometria a infrarossi e curve programmabili per gestire il tasso di restringimento del 19% con precisione sub-millimetrica.

Il forno a camera ad alta temperatura non è semplicemente uno strumento di riscaldamento, ma lo strumento fondamentale che definisce i limiti fisici e il successo funzionale delle ceramiche di allumina.

Tabella Riassuntiva:

| Parametro | Influenza sul Reticolo di Allumina | Obiettivo/Valore |

|---|---|---|

| Temperatura di Sinterizzazione | Guida la sinterizzazione allo stato solido e la crescita dei grani | 1625°C |

| Tempo di Mantenimento | Bilancia densificazione vs. tenacità alla frattura | 2 Ore |

| Densità Teorica | Determina la resistenza e l'integrità meccanica | ~97% |

| Restringimento Volumetrico | Influenza l'accuratezza dimensionale per RF/Aerospaziale | 19% |

| Uniformità Termica | Previene surriscaldamento localizzato e punti deboli | Alta Precisione |

Eleva la Tua Produzione di Ceramiche Avanzate con KINTEK

Non lasciare che l'incoerenza termica comprometta le tue complesse geometrie di allumina. KINTEK fornisce soluzioni ad alta temperatura leader del settore richieste per la trasformazione di materiali di precisione. Supportati da R&S esperti e produzione avanzata, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per i tuoi specifici profili di sinterizzazione.

Sia che tu stia ottimizzando le costanti dielettriche per antenne a guida d'onda o massimizzando la resistenza meccanica per componenti aerospaziali, i nostri forni forniscono i campi termici stabili e il controllo programmabile di cui hai bisogno per avere successo.

Pronto a raggiungere il 97% di densità teorica con assoluta affidabilità? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Alice Rosa, Alberto Ortona. Design, Additive Manufacturing, and Electromagnetic Characterization of Alumina Cellular Structures for Waveguide Antenna. DOI: 10.1002/adem.202302159

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno a storta? Comprendere i principi chiave di progettazione per il tuo laboratorio

- Quali attrezzature antincendio dovrebbero essere disponibili quando si utilizza un forno da banco? Attrezzatura essenziale per la sicurezza del laboratorio

- Quale ruolo svolge un forno da laboratorio nella stabilizzazione delle nanofibre di lignina? Sblocca il reticolazione termica di precisione

- Quali sono i principali componenti strutturali di un forno a muffola? Guida Essenziale per una Lavorazione Efficiente dei Materiali

- Quali sono le caratteristiche di design dei forni a muffola che contribuiscono alla loro efficienza? Scopri le caratteristiche chiave per prestazioni superiori

- Qual è il principio di funzionamento di un forno a muffola? Sblocca un riscaldamento puro e controllato per il tuo laboratorio

- Quale ruolo svolge un forno a muffola nella produzione di aerogel ceramici Bouligand? Ceramizzazione e Solidificazione Essenziali

- Come è progettato il forno a muffola per garantire un riscaldamento uniforme e sicuro? Scopri la sua ingegneria di precisione