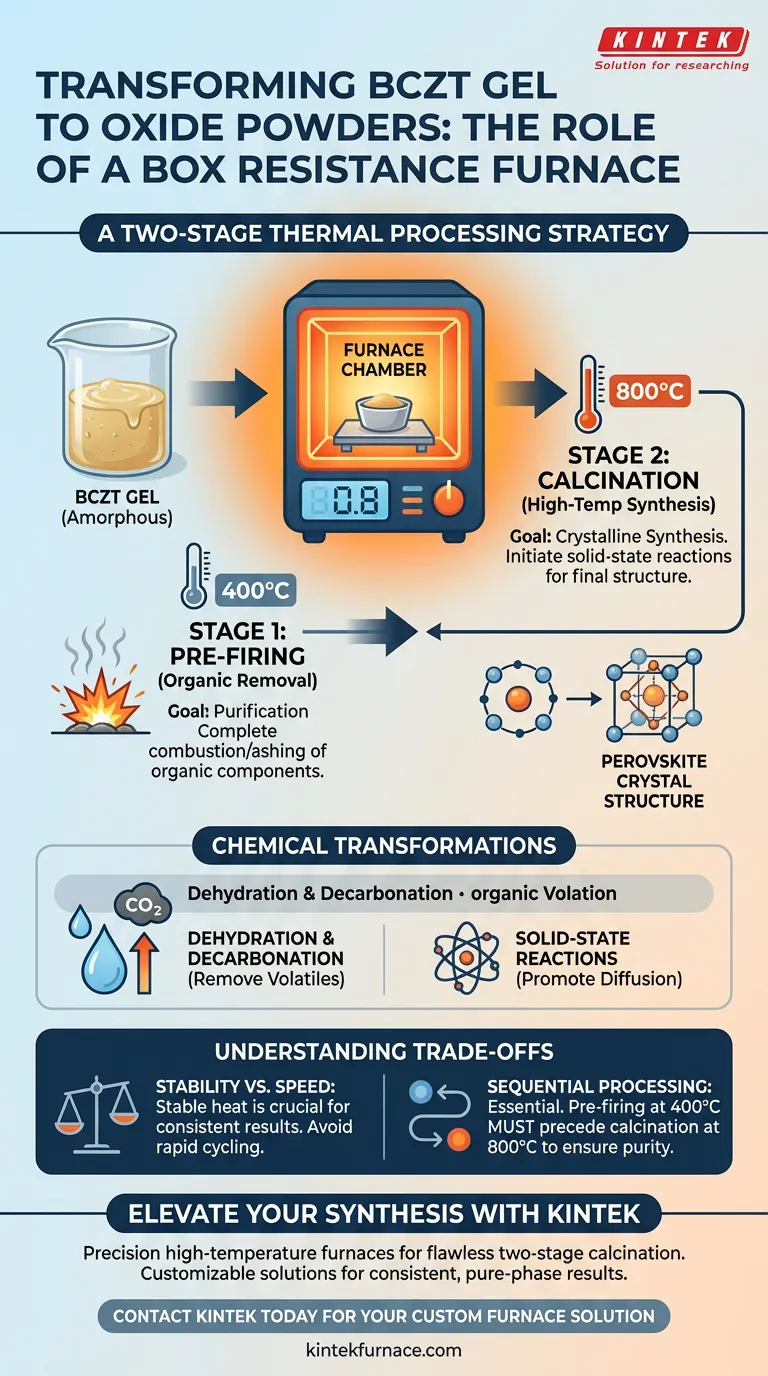

Un forno a resistenza a scatola funge da recipiente termico critico per la trasformazione del gel BCZT amorfo in polveri di ossido cristallino. Questa apparecchiatura viene utilizzata per eseguire un processo di riscaldamento a due stadi rigorosamente controllato: uno stadio di pre-cottura a 400°C per eliminare i materiali organici, seguito da una calcinazione ad alta temperatura a 800°C per sintetizzare la struttura ceramica finale.

Il forno a muffola converte il gel precursore in polveri BCZT a fase pura fornendo un ambiente termico stabile per la decomposizione chimica e la reazione. Rimuove sistematicamente le impurità attraverso la combustione e guida le reazioni allo stato solido necessarie per formare la struttura cristallina perovskitica.

La strategia di lavorazione termica a due stadi

Per ottenere polveri di ossido di alta qualità, il forno deve facilitare due distinti eventi termici. Il processo non è un singolo aumento di temperatura, ma un approccio a stadi per garantire purezza e integrità strutturale.

Stadio 1: Pre-cottura per la rimozione degli organici

Il primo utilizzo del forno avviene a una temperatura moderata di 400°C.

In questa fase, l'obiettivo principale è la purificazione piuttosto che la cristallizzazione. L'ambiente del forno consente la completa combustione o incenerimento dei componenti organici presenti nella matrice del gel.

Stadio 2: Calcinazione ad alta temperatura

Una volta rimossi gli organici, la temperatura del forno viene aumentata a 800°C per la calcinazione.

Questo stato energetico più elevato è necessario per avviare la sintesi effettiva del materiale. Il forno mantiene un ambiente stabile ad alta temperatura, che è il catalizzatore per la trasformazione di fase finale.

Trasformazioni chimiche all'interno della camera

Il forno a resistenza a scatola fa più che semplicemente riscaldare il materiale; agisce come un reattore per specifici cambiamenti chimici dettati dal profilo termico.

Disidratazione e decarbonatazione

Durante il processo di riscaldamento, l'ambiente del forno facilita la rimozione dei sottoprodotti volatili.

In particolare, il calore guida la disidratazione (rimozione dell'acqua) e la decarbonatazione (rimozione dei composti a base di carbonio). Questi meccanismi sono essenziali per prevenire difetti nella polvere finale.

Promozione delle reazioni allo stato solido

La funzione principale del forno durante lo stadio di 800°C è quella di promuovere reazioni chimiche allo stato solido.

Poiché i materiali non vengono fusi, il calore stabile consente agli atomi di diffondersi e riorganizzarsi all'interno dello stato solido. Questa riorganizzazione è ciò che alla fine forma la struttura perovskitica BCZT a fase pura.

Comprendere i compromessi

Sebbene il forno a resistenza a scatola sia efficace, la comprensione dei suoi vincoli operativi è vitale per risultati coerenti.

Stabilità vs. Velocità

Il riferimento evidenzia la necessità di un ambiente stabile ad alta temperatura.

Affrettare le velocità di rampa o fluttuare la temperatura può interrompere le reazioni allo stato solido. Ottenere una struttura perovskitica a fase pura richiede pazienza e stabilità termica, piuttosto che un ciclo termico rapido.

La necessità di un'elaborazione sequenziale

È impossibile saltare lo stadio di pre-cottura.

Tentare di passare direttamente alle temperature di calcinazione probabilmente intrappolerebbe residui organici all'interno della struttura. Il forno deve essere utilizzato per incenerire completamente i componenti organici a 400°C prima che la struttura reticolare si formi a 800°C.

Fare la scelta giusta per il tuo processo

La lavorazione di successo del gel BCZT richiede l'allineamento dei protocolli del forno con i requisiti chimici del materiale.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il forno venga mantenuto a 400°C per un tempo sufficiente a garantire che la combustione e l'incenerimento degli organici siano assoluti prima di procedere.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla stabilità del forno a 800°C per massimizzare la diffusione allo stato solido e garantire la formazione della fase perovskitica completa.

Aderendo rigorosamente a questo profilo termico a due stadi, si garantisce la transizione da un gel grezzo a una polvere di ossido ad alte prestazioni.

Tabella riassuntiva:

| Stadio | Temperatura | Funzione principale | Meccanismo chimico |

|---|---|---|---|

| Pre-cottura | 400°C | Rimozione dei materiali organici | Combustione e incenerimento |

| Calcinazione | 800°C | Sintesi della polvere BCZT | Reazione allo stato solido |

| Ambiente | Calore stabile | Integrità strutturale | Disidratazione e decarbonatazione |

Migliora la tua sintesi di materiali con KINTEK

La precisione è fondamentale nella trasformazione dei gel BCZT in polveri di ossido ad alte prestazioni. I forni a scatola e a muffola ad alta temperatura di KINTEK forniscono la stabilità termica e il controllo programmato necessari per una calcinazione a due stadi impeccabile.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue specifiche esigenze di laboratorio. Sia che tu ti concentri sulla rimozione degli organici o sulla complessa formazione di fasi perovskitiche, i nostri sistemi garantiscono risultati coerenti e a fase pura per ogni lotto.

Pronto a ottimizzare le tue reazioni allo stato solido? Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Sarah Weick, M. Große. Investigating Hydrogen in Zirconium Alloys by Means of Neutron Imaging. DOI: 10.3390/ma17040781

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è il meccanismo di un forno a convezione da laboratorio per l'acciaio H13 DED? Padroneggiare la precisione del trattamento termico

- Quali tipi di processi possono supportare i moderni forni a muffola? Scopri soluzioni versatili ad alta temperatura

- Quali sono alcune tipiche applicazioni di trattamento termico per i forni a scatola? Scopri soluzioni versatili per metalli e materiali

- Quali condizioni di attivazione specifiche sono fornite da un forno a muffola di laboratorio ad alta precisione? Ottimizzare il carbone di teak poroso

- Cos'è un forno a muffola digitale e perché è importante? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Perché viene utilizzato un forno di essiccazione da banco per i supporti CeZrPAl? Suggerimenti essenziali per l'integrità strutturale

- Come vengono utilizzati i forni a muffola nella sinterizzazione ad alta temperatura nel settore farmaceutico? Sblocca la precisione nella somministrazione di farmaci e negli impianti

- Cosa bisogna considerare riguardo alla temperatura di esercizio di un forno a muffola? Garantire precisione e longevità per il tuo laboratorio