Il raffreddamento naturale all'interno del forno è la strategia necessaria per la lavorazione delle nanofibre di ferrite di bismuto (BiFeO3) dopo la calcinazione ad alta temperatura. Al termine della fase di sinterizzazione (tipicamente a 550 °C), gli elementi riscaldanti devono essere disattivati, consentendo al forno a muffola e al campione di tornare gradualmente a temperatura ambiente senza interferenze esterne.

L'obiettivo del raffreddamento naturale è facilitare una riduzione lenta e controllata della temperatura. Questo processo è fondamentale per rilasciare le tensioni termiche interne generate durante le transizioni di fase, prevenendo così micro-crepe e preservando l'integrità strutturale delle nanofibre 1D.

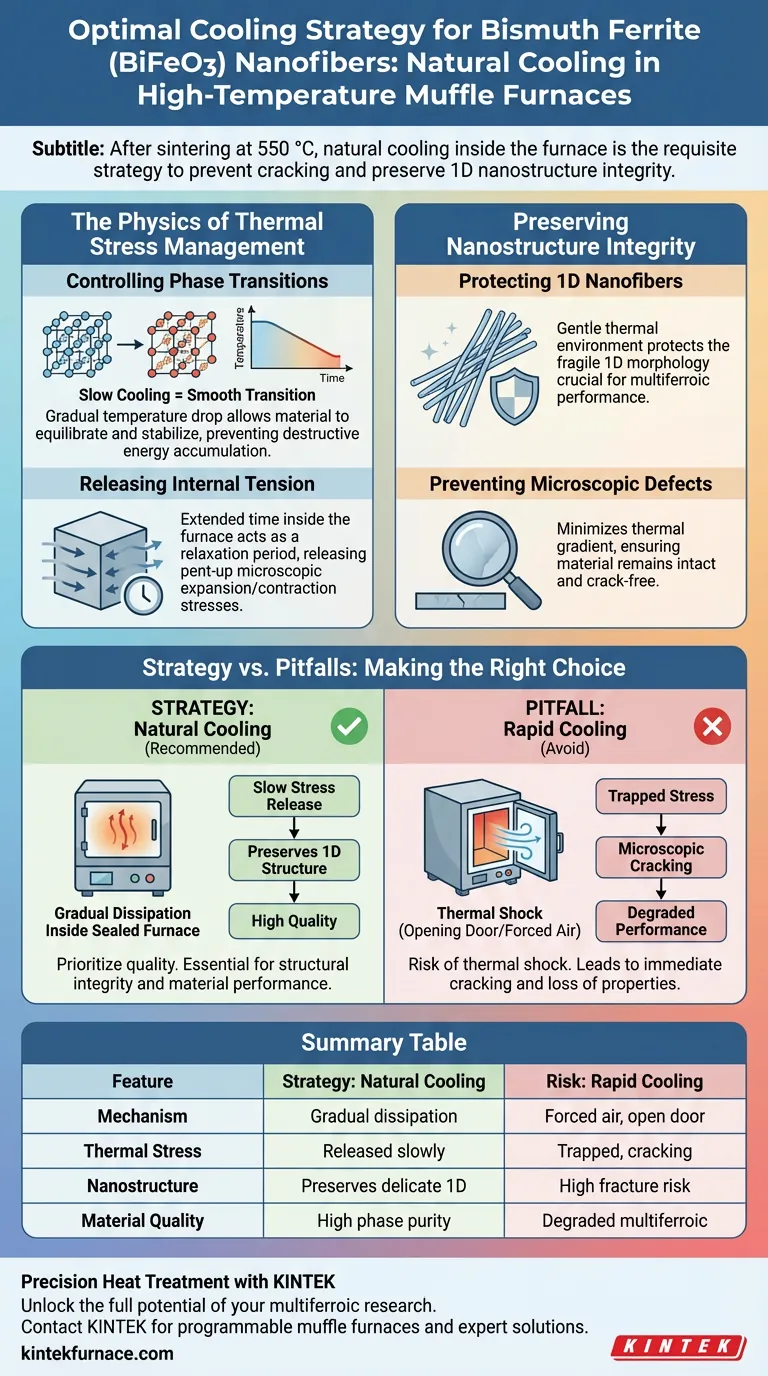

La Fisica della Gestione dello Stress Termico

Controllo delle Transizioni di Fase

Durante il processo di calcinazione, la ferrite di bismuto subisce cambiamenti significativi nella sua struttura interna. Mentre il materiale si raffredda dalla temperatura di sinterizzazione di 550 °C, sperimenta una transizione di fase.

Se questa transizione avviene troppo rapidamente, il materiale non ha tempo di equilibrarsi. Il raffreddamento naturale assicura che la temperatura scenda abbastanza lentamente da gestire questa transizione senza problemi. Questo calo graduale consente al materiale di stabilizzarsi senza accumulare energia distruttiva.

Rilascio della Tensione Interna

La lavorazione ad alta temperatura genera inevitabilmente tensioni termiche interne all'interno del materiale. Queste tensioni sono il risultato di differenze di espansione e contrazione a livello microscopico.

Mantenendo il campione all'interno del forno, si prolunga la durata del raffreddamento. Questa durata estesa agisce come un periodo di rilassamento, rilasciando efficacemente queste tensioni accumulate prima che il materiale si solidifichi completamente nel suo stato finale.

Preservare l'Integrità della Nanostruttura

Protezione delle Nanofibre 1D

Le nanofibre di ferrite di bismuto possiedono una delicata struttura 1D (unidimensionale). Questa morfologia è cruciale per le loro prestazioni come materiale multiferrroico, ma le rende anche fisicamente vulnerabili.

I rapidi cambiamenti di temperatura possono agire come un colpo di martello su questa fragile struttura. Il raffreddamento naturale mitiga questo rischio fornendo un ambiente termico delicato.

Prevenzione di Difetti Microscopici

Il pericolo principale durante la fase di raffreddamento è la formazione di crepe microscopiche. Questi difetti sono spesso invisibili ad occhio nudo, ma possono compromettere l'intero campione.

Quando lo stress termico supera la resistenza del materiale, le nanofibre si fratturano. Una strategia di raffreddamento naturale minimizza il gradiente termico, assicurando che il materiale rimanga intatto e privo di crepe.

Errori Comuni da Evitare

Il Rischio di Shock Termico

Un errore comune in laboratorio è aprire troppo presto la porta del forno per accelerare il processo. Questo introduce aria fredda nel campione caldo, causando shock termico.

Il raffreddamento rapido o forzato crea gradienti di temperatura estremi. Questo porta quasi invariabilmente a crepe immediate e al degrado delle proprietà multiferrroiche della ferrite di bismuto.

Impazienza vs. Qualità

Sebbene il raffreddamento naturale richieda tempo, è un compromesso non negoziabile per la qualità. Dare priorità alla velocità rispetto alla velocità di raffreddamento annullerà i benefici ottenuti durante il processo di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo delle nanofibre di BiFeO3, attenersi alle seguenti linee guida:

- Se il tuo obiettivo principale è l'Integrità Strutturale: segui rigorosamente il protocollo di raffreddamento naturale per prevenire la frattura delle delicate nanofibre 1D.

- Se il tuo obiettivo principale sono le Prestazioni del Materiale: consenti il lento rilascio delle tensioni termiche per garantire che le proprietà multiferrroiche finali non vengano degradate dalla tensione interna.

Il successo nella sintesi di ferrite di bismuto di alta qualità non risiede solo nel riscaldamento, ma nella pazienza esercitata durante il raffreddamento.

Tabella Riassuntiva:

| Caratteristica | Strategia: Raffreddamento Naturale | Rischio: Raffreddamento Rapido (Tempra) |

|---|---|---|

| Meccanismo | Dissipazione graduale del calore all'interno del forno sigillato | Apertura della porta del forno o raffreddamento ad aria forzata |

| Stress Termico | Rilasciato lentamente attraverso il rilassamento | Intrappolato, porta a micro-crepe |

| Nanostruttura | Preserva la delicata morfologia 1D | Alto rischio di frattura e collasso strutturale |

| Qualità del Materiale | Elevata purezza di fase e integrità | Prestazioni multiferrroiche degradate |

Trattamento Termico di Precisione per Nanomateriali Avanzati

Sblocca il pieno potenziale della tua ricerca multiferrroica con KINTEK. Che tu stia sintetizzando delicate nanofibre di BiFeO3 o ceramiche complesse, i nostri forni a muffola ad alta temperatura forniscono il controllo termico preciso e la stabilità di raffreddamento richiesti per transizioni di fase sensibili.

Supportato da R&S e produzione esperte, KINTEK offre:

- Forni a Muffola e Tubolari con velocità di raffreddamento programmabili.

- Sistemi a Vuoto e CVD per sintesi ad alta purezza.

- Soluzioni Personalizzabili su misura per le tue esigenze di laboratorio uniche.

Assicurati che i tuoi materiali rimangano privi di crepe e strutturalmente solidi. Contatta KINTEK oggi stesso per consultare i nostri specialisti sulle tue esigenze di forni da laboratorio ad alta temperatura!

Guida Visiva

Riferimenti

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge una muffola ad alta temperatura nella misurazione della frazione volumetrica delle fibre? Guida alla pirolisi di precisione

- Quale ruolo svolge una muffola nella ricerca sulla conversione termochimica dei rifiuti di origine animale? Ottimizzare la pirolisi

- Quali settori richiedono ancora progetti di forni a muffola tradizionali basati su storte? Essenziali per l'integrità atmosferica ad alta temperatura

- Come facilita un forno a scatola industriale l'evaporazione precisa del precursore? Sintesi di Nanoparticelle di SiNDs/C

- Perché è necessario mantenere temperature tra 600°C e 800°C in un forno di carbonizzazione? Per ottenere la completa decomposizione dei gas di scarico

- Quali fattori influenzano la fascia di prezzo dei forni a muffola?Spiegazione dei principali fattori di costo

- Come si pulisce un forno a muffola? Garantire prestazioni e longevità ottimali

- Cosa rende indispensabile una muffola digitale per le applicazioni ad alta temperatura? Scoprite precisione e purezza per il vostro laboratorio